I plastforarbejdningsindustrien bliver anvendelsen af højpræcisions-ekstrudere (Ekstrusionsmaskine) mere og mere udbredt, især på områder med ekstremt høje krav til produktkvalitet og ydeevne, såsom medicin, elektronik og biler. Som kernekomponenterne i ekstruderen er præcisionsstyringen af skruen og cylinderen ( Skruetønde til ekstruderingsmaskine) er direkte relateret til kvaliteten og produktionseffektiviteten af de ekstruderede produkter. Denne artikel vil udforske vanskelighederne ved præcisionskontrol af skruen og cylinderen under efterspørgslen efter højpræcisionsekstrudering og foreslå tilsvarende løsninger.

1. Vanskeligheder med præcisionskontrol

1. Materialevalg og bearbejdningsvanskeligheder

Materialevalget af skruer og tønder er afgørende for præcisionskontrol. Selvom traditionelle materialer som 38CrMoAlA og 42CrMo har gode mekaniske egenskaber og slidstyrke, står de stadig over for udfordringer i højpræcisionsbehandling. Disse materialer er tilbøjelige til at deformeres under varmebehandling, skæring osv., hvilket påvirker den endelige præcision. Derudover øger ydeevneforskellene mellem forskellige partier af materialer også vanskeligheden ved forarbejdning.

2. Bearbejdningsudstyr og teknologi

Bearbejdningen af højpræcisionsekstruderskruer og -tønder kræver højpræcisionsværktøjsmaskiner og avanceret procesteknologi. Nøjagtigheden og stabiliteten af nogle værktøjsmaskiner på markedet kan dog ikke opfylde behovene for højpræcisionsbehandling, især ved bearbejdning af skruer med store aspektforhold og komplekse former, som er tilbøjelige til dimensionelle afvigelser og formfejl.

3. Termisk deformationsproblem

Under ekstruderingsprocessen er skruen og cylinderen udsat for høj temperatur og højt tryk og er tilbøjelige til termisk deformation. Denne deformation påvirker ikke kun den normale drift af ekstruderen, men reducerer også nøjagtigheden og kvaliteten af det ekstruderede produkt. Især fodringssektionen af tønden er ofte vandkølet, og varmeoverførslen forårsager ujævne temperaturer i tilstødende tøndesektioner, hvilket yderligere forværrer problemet med termisk deformation.

4. Samling og fejlretning

Samlingsnøjagtigheden af skruen og cylinderen er også en nøglefaktor, der påvirker ekstruderens samlede nøjagtighed. Under monteringsprocessen, hvis den matchende afstand mellem komponenterne er for stor eller for lille, vil det få ekstruderen til at køre ustabilt og påvirke produktets nøjagtighed. Derudover er den præcise kontrol af parametre som temperatur, tryk og hastighed under fejlsøgningsprocessen også et stort problem.

2. Løsninger

1. Optimer materialevalg og varmebehandlingsprocessen

Til problemerne med materialevalg og bearbejdningsvanskeligheder kan materialer med højere ydeevne såsom nikkelbaserede legeringer og rustfrit stål vælges. Disse materialer har bedre højtemperaturbestandighed og slidstyrke. Samtidig skal du optimere varmebehandlingsprocessen og anvende avancerede teknologier såsom vakuumvarmebehandling og højfrekvent bratkøling for at reducere materialedeformation og forbedre behandlingsnøjagtigheden.

2. Introducer højpræcisionsbehandlingsudstyr og processer

Introducer højpræcisions CNC-værktøjsmaskiner og avancerede behandlingsteknologier, såsom fem-akset forbindelsesbehandling og laserskæring, for at forbedre behandlingsnøjagtigheden og effektiviteten. Samtidig skal du styrke vedligeholdelsen og vedligeholdelsen af værktøjsmaskiner for at sikre stabiliteten og nøjagtigheden af værktøjsmaskiner.

3. Styrk termisk styring

For problemet med termisk deformation kan følgende foranstaltninger tages:

Installer varmeisolerende pakninger: Installer varmeisolerende pakninger mellem tilførselssektionen og tøndens varmesektion for at reducere varmeoverførslen og holde tøndetemperaturen stabil.

Optimer kølesystemet: Brug mere effektive kølemetoder, såsom cirkulerende vandkølesystemer, for at sikre ensartet tøndetemperatur.

Overvågning og justering i realtid: Brug temperatursensorer til at overvåge tøndetemperaturen i realtid, og juster køle- og opvarmningsparametrene i henhold til de faktiske forhold for at holde tøndetemperaturen stabil.

4. Fin montering og fejlfinding

Under montageprocessen udføres montagen nøje i overensstemmelse med proceskravene for at sikre, at afstanden mellem komponenterne opfylder designkravene. Parameterstyringen under fejlsøgningsprocessen, såsom temperatur, tryk, hastighed osv., styrkes samtidig for at sikre, at ekstruderen fungerer i den bedste stand.

5. Indfør intelligent kontrolsystem

Introducer intelligente kontrolsystemer, såsom PLC-kontrolsystem, PID-temperaturkontrol osv., for at realisere automatisering og intelligent kontrol af ekstruderingsprocessen. Gennem overvågning i realtid og dataanalyse skal du rettidigt justere procesparametrene for at forbedre præcisionen og kvaliteten af de ekstruderede produkter.

engelsk

engelsk

Webmenu

Produktsøgning

Sprog

Afslut Menu

Industri nyheder

Hjem / Nyheder / Industri nyheder / Hvad er vanskelighederne og løsningerne til præcisionskontrol af Screw Barrel For Extrusion Machine under efterspørgslen efter højpræcisionsekstrudering?

Produktkategorier

Hvad er vanskelighederne og løsningerne til præcisionskontrol af Screw Barrel For Extrusion Machine under efterspørgslen efter højpræcisionsekstrudering?

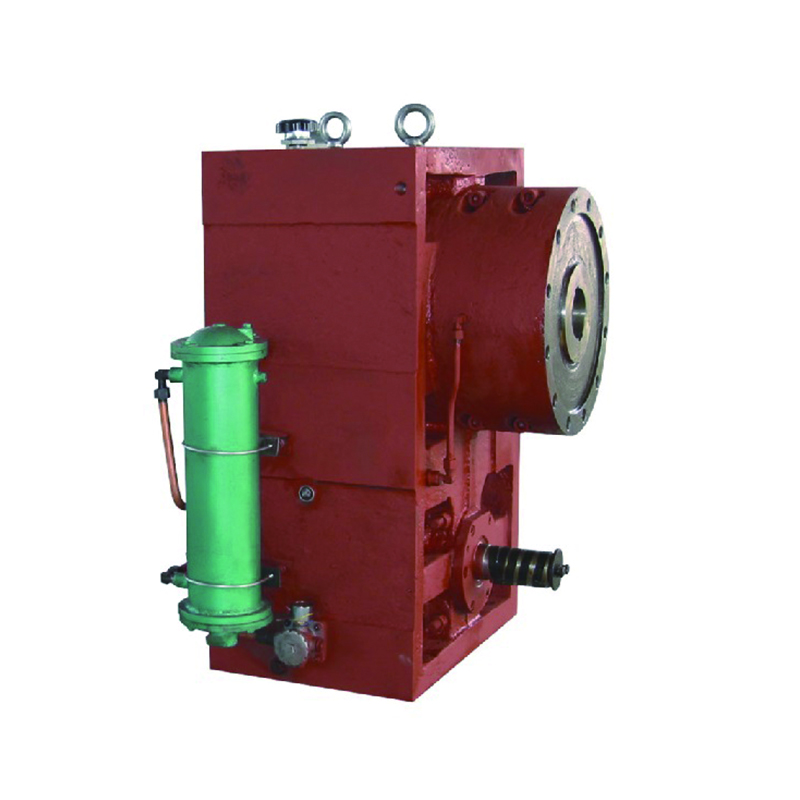

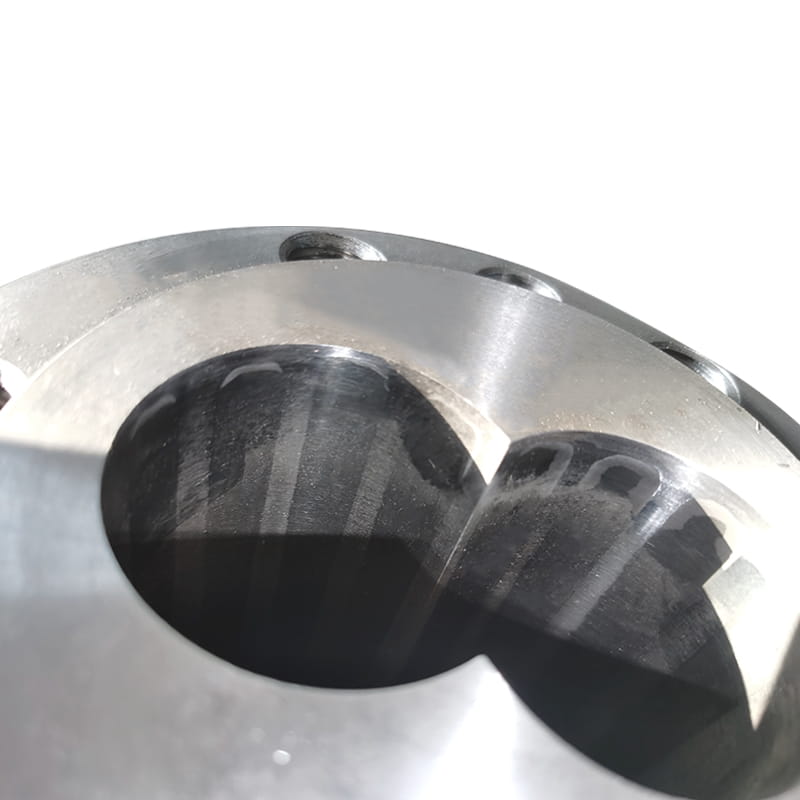

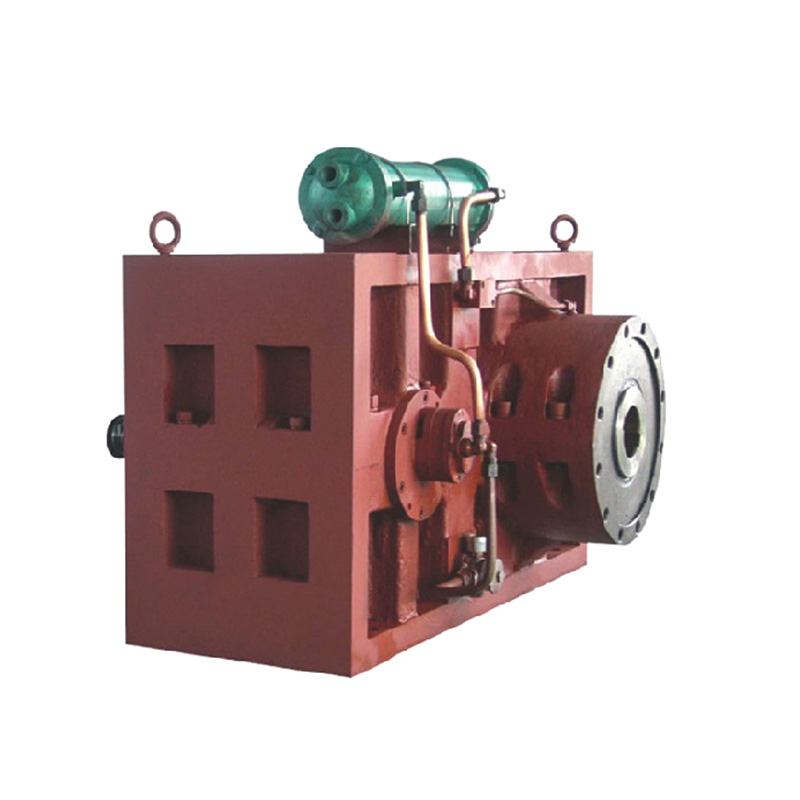

Anbefalede produkter

KONTAKT OS OG FÅ ET TILBUD

PRIORITET FOR AT LÆRE OM VORES NYE PRODUKTER

PRIORITET FOR AT LÆRE OM VORES NYE PRODUKTER

KONTAKTINFO

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alle rettigheder forbeholdes. Producenter af plastekstruderingsmaskiner Leverandører af plastskruetønde