Konisk skruetønde er en integreret del af ekstruderingsprocessen i plastforarbejdningsindustrien. Den består af flere nøglekomponenter, der arbejder sammen for at sikre en effektiv og smidig drift af ekstruderingsmaskineri. At forstå de strukturelle komponenter i en konisk skruetønde kan hjælpe med at optimere ydeevnen, forlænge levetiden og forbedre produktionseffektiviteten.

1. Skrueaksel

Skrueakslen er kernekomponenten i en konisk skruetønde. Det er typisk lavet af højkvalitetsstål, såsom legeret stål, for at modstå de intense kræfter, der genereres under drift. Skrueakslens primære funktion er at transportere materialet gennem tønden, påføre tryk og varme for at lette smelte- eller blandingsprocessen.

Nøglefunktioner:

- Typisk lavet af legeret stål.

- Overfører materiale fra fødezonen til smeltezonen.

- Kan have forskellige designs såsom standard-, barriere- eller blandeskruer.

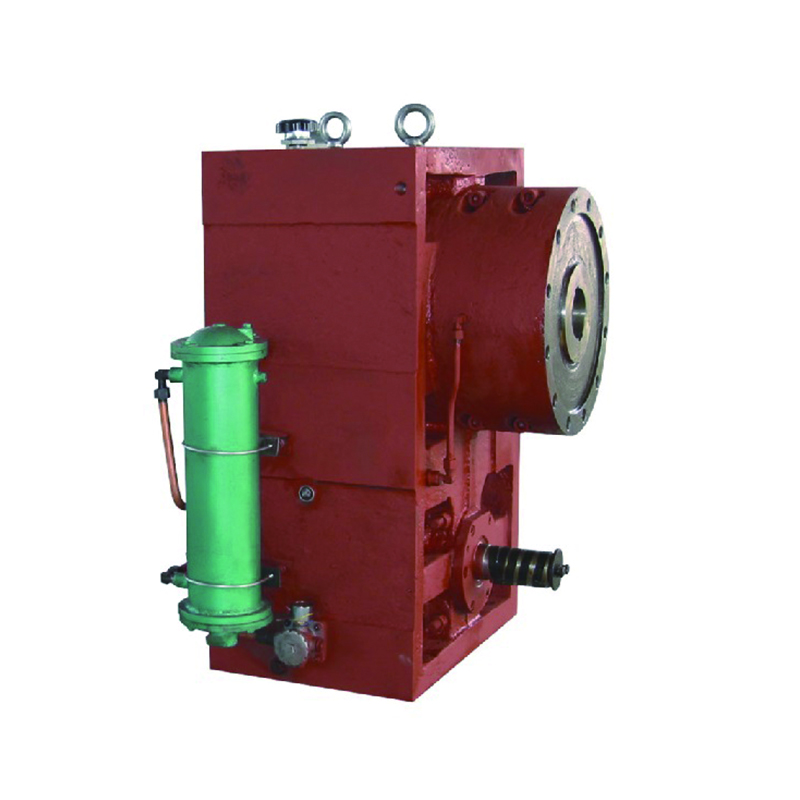

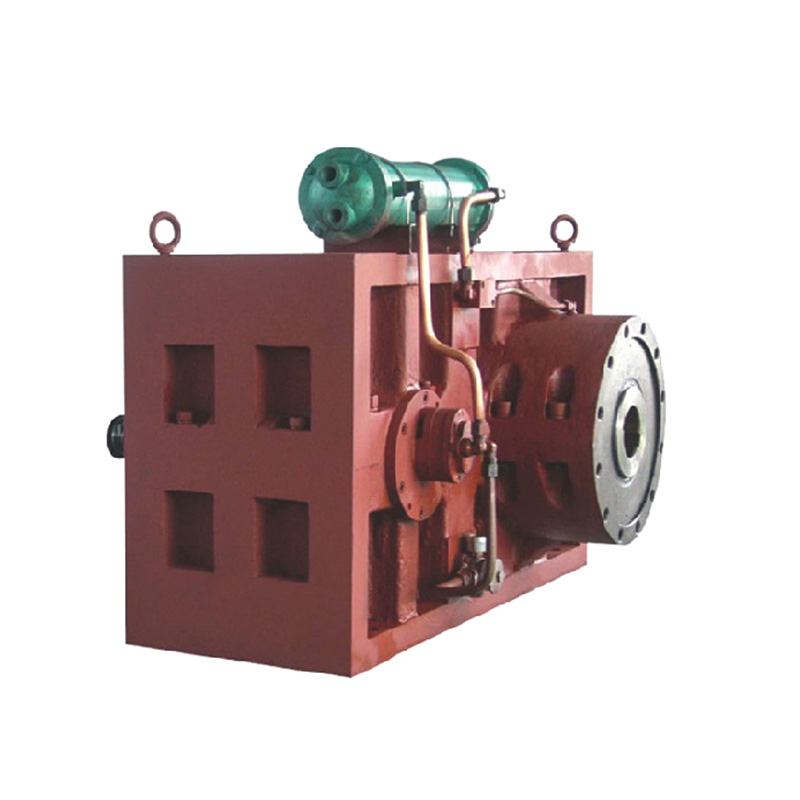

2. Tønde

Løbet holder skrueakslen og er den del, som materialet presses igennem. Det er normalt lavet af et sejt stålmateriale med en indvendig foring, der modstår slid og korrosion. Tønden giver et kontrolleret miljø til opvarmning eller afkøling af materialet under ekstruderingsprocessen.

Nøglefunktioner:

- Fremstillet af hærdet stål eller forkromet materiale for holdbarhed.

- Har en specifik indvendig diameter til at rumme skrueakslen.

- Indeholder køle- eller varmekapper for at opretholde den rigtige behandlingstemperatur.

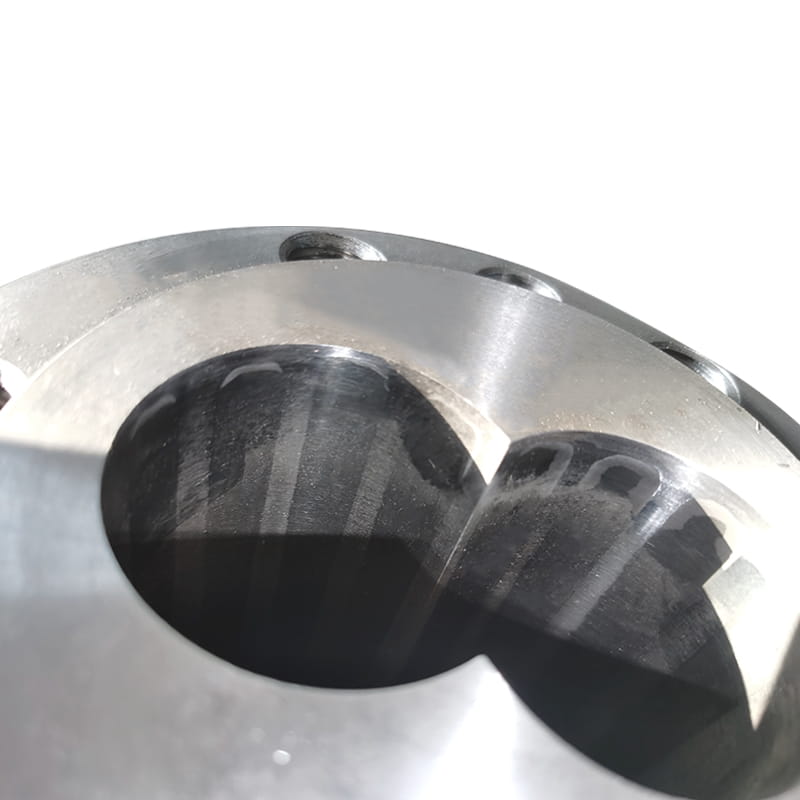

3. Konisk design

Den koniske form af skruecylinderen er afgørende for at sikre effektiv materialestrøm og trykopbygning. Det giver mulighed for en gradvis stigning i materialekompression, hvilket forbedrer smelte- og blandingsprocessen.

Nøglefunktioner:

- Det koniske design giver mulighed for mere effektiv trykstyring.

- Forbedrer homogeniseringen af materialer.

- Minimerer forskydningsspænding på materialet og bevarer produktets kvalitet.

4. Tråddesign

Gevindene på skrueakslen spiller en vigtig rolle for, hvordan materialet transporteres. Designet og antallet af gevind bestemmer flowhastigheden og blandingseffektiviteten. I koniske skruetønder tilpasses gevinddesignet ofte, så det passer til specifikke materialeegenskaber og produktionsbehov.

Typer af tråddesign:

- Enkeltflyvning: Den mest grundlæggende type, almindeligvis brugt til standardapplikationer.

- Dobbeltflyvning: Tilbyder forbedret materialeblandings- og forarbejdningseffektivitet.

- Barriereflyvninger: Anvendes til højtydende applikationer, der kræver effektiv smeltning.

5. Foderzone

Foderzonen er det sted, hvor råvaren indledningsvis indføres i skruetønden. Den er typisk designet med en større stigning for at give mulighed for jævn indtrængning af materiale i løbet uden at forårsage blokeringer. Effektive foderzoner er afgørende for at forhindre materialeflaskehalse, der kan bremse produktionen.

Nøglefunktioner:

- Designet til at acceptere store mængder materiale.

- Sikrer glat materialeindtrængning og forhindrer fastklemning.

- Kan indeholde en forvarmesektion for at blødgøre materialet, før det kommer ind i smeltezonen.

6. Smeltezone

Smeltezonen er, hvor materialet opvarmes til dets forarbejdningstemperatur. Det er normalt placeret i den bredere ende af den koniske skruetønde, hvor materialet undergår smeltning og blanding, før det bevæger sig mod målezonen. Korrekt temperaturkontrol er afgørende i denne zone for at sikre ensartet kvalitet i det færdige produkt.

Nøglefunktioner:

- Kritisk for at opnå ensartet smeltning af materialer.

- Temperaturstyret for præcis behandling.

- Kan inkludere specielle elementer som blandezoner eller statiske blandere for bedre materialehomogenisering.

7. Målezone

Doseringszonen er placeret for enden af skruecylinderen og er ansvarlig for at skubbe materialet ud af tønden og ind i formen eller matricen. Denne zone skal opretholde et konstant tryk for at sikre ensartet produktkvalitet.

Nøglefunktioner:

- Sikrer ensartet materialeoutput.

- Kritisk for at forhindre materialeoverekstrudering eller underekstrudering.

- Kan designes til at inkludere et trykovervågningssystem til præcisionskontrol.

8. Materialer og belægninger

De materialer og belægninger, der bruges i konstruktionen af en konisk skruetønde, er afgørende for ydeevne og levetid. Da skruetønden udsættes for høje temperaturer og friktion, bruges materialer som krom, wolframcarbid eller nitreret stål ofte på grund af deres hårdhed og modstandsdygtighed over for slid.

Fælles materialer:

- Hærdet stål: Mest almindeligt brugt på grund af dets styrke og holdbarhed.

- Wolframcarbid: Bruges ofte til områder med meget slid.

- Rustfrit stål: Anvendes til korrosionsbestandige egenskaber i specifikke applikationer.

Sammenligning af koniske skruetønder og parallelle skruetønder

| Feature | Konisk skruetønde | Parallel skruetønde |

|---|---|---|

| Materialehomogenisering | Overlegen på grund af den gradvise kompressionsproces. | God, men mindre effektiv til at blande. |

| Trykkontrol | Fremragende på grund af den koniske form. | Godt, men kan lide af trykudsving. |

| Slidstyrke | Høj, især med forstærkede belægninger. | Varierer ud fra materialevalg. |

Ofte stillede spørgsmål

- Hvad er levetiden for en konisk skruetønde? Levetiden afhænger af materialet og brugen, men typisk kan den vare mellem 3 til 5 år med korrekt vedligeholdelse.

- Hvorfor er den koniske form vigtig? Den koniske form giver mulighed for bedre kompression, materialehomogenisering og overordnet effektivitet i ekstruderingsprocessen.

- Kan jeg bruge en konisk skruetønde til alle typer materialer? Mens koniske skruetønder er alsidige, kan nogle specialiserede materialer kræve specifikke tøndedesigns.