Beslutningen om at investere i en Plastpelletmaskine er en betydelig drift til enhver operation involveret i genanvendelse af plast, fremstilling eller sammensætning. Dette afgørende stykke udstyr forvandler forskellige former for plast-fra postindustrielt skrot til affald efter forbruger og jomfruelig materiale-til ensartet, fritflydende pellets. Disse pellets er det væsentlige råmateriale til at skabe nye plastprodukter.

Valg af den rigtige maskine er ikke en proces med én størrelse-passer-alle. Det kræver en omhyggelig evaluering af flere tekniske og operationelle faktorer for at sikre effektivitet, produktkvalitet og et stærkt afkast af investeringerne. Denne guide skitserer de kritiske overvejelser til at informere din købsbeslutning.

Nøglefaktorer til evaluering

1. Råmaterialeegenskaber:

Arten af dit inputmateriale er den primære diktator for maskinkrav.

-

Type plast: Forskellige polymerer (f.eks. PP, PE, PET, PVC, ABS, PS) har forskellige smeltestrømme, viskositeter og termiske følsomheder. En maskine skal konfigureres til at håndtere de specifikke reologiske egenskaber for dit målmateriale.

-

Form for foder: Behandler du rene, ensartede flager, voluminøse stive dele, film, fibre eller rensninger? Tilførselsformularen bestemmer den nødvendige forbehandling (makulering, vask, slibning) og den type foderbeholder og ekstruderdesign, der er nødvendig.

2. krævet outputkapacitet:

Kapacitet, typisk målt i kg eller pund i timen (kg/t eller lb/t), er en grundlæggende drivkraft for omkostninger og maskinstørrelse. Du skal nøjagtigt projicere dine nuværende og fremtidige gennemstrømningsbehov. Understørrelse af en plastikpelletmaskine fører til flaskehalse, mens over-størrelsesresultater resulterer i unødvendige kapitaludgifter og energiforbrug.

3. Pelletkvalitet og form:

Den ønskede slutbrug af dine pellets dikterer den krævede kvalitet.

-

Form: De mest almindelige former er die-face skåret (typisk sfærisk eller kubisk) og strengpelletiseret (cylindrisk). Die-face-skæring bruges ofte til sammensætning af høj volumen, mens strengpelletisering er kendt for at producere usædvanligt konsistente og pellets af høj kvalitet med minimale bøder.

-

Ensartethed: Konsistens i størrelse og form er kritisk for behandling nedstrøms, hvilket sikrer selv smeltning og strømning i ekstruderings- eller injektionsstøbningsudstyr.

4. pelletiseringsteknologi:

Valget af teknologi er centralt for driften af en plastikpelletmaskine. De to mest udbredte systemer er:

-

Strandpelletisering: I dette system ekstruderes smeltet plast gennem en multi-hullers matrice for at danne strenge. Disse tråde afkøles, normalt i et vandbad, og føres derefter ind i et roterende skærhoved, hvor de er skåret i præcise pellets. Denne metode er kendt for fremragende pelletkonsistens og er ideel til en lang række materialer, herunder fyldte og forstærkede forbindelser.

-

Die-face-pelletisering: Her fungerer Cutter Hub direkte mod matrisfladen og klipper ekstrudatet straks, når det forlader matrisen. Pellets afkøles derefter, ofte ved vandspray (vandringspelletisering) eller luft. Dette er et kontinuerligt, lukket system, der er yderst effektivt til applikationer og materialer med høj kapacitet, der er vanskelige at strenge, såsom elastomerer eller hot-cut-materialer.

5. Integration med opstrøms systemer:

En plastikpelletmaskine er sjældent en selvstændig enhed. Det er typisk en del af en komplet linje, der kan omfatte:

-

Udviklings- og størrelsesreduktionsudstyr (Shredders, Granulators)

-

Fodringssystemer (Hopper -læssere, formidlingssystemer)

-

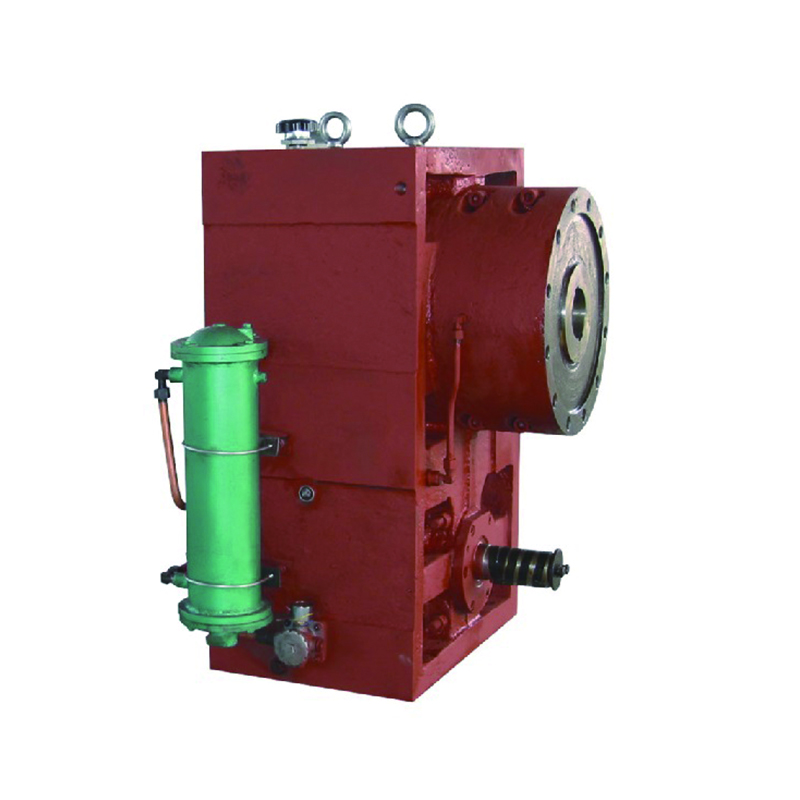

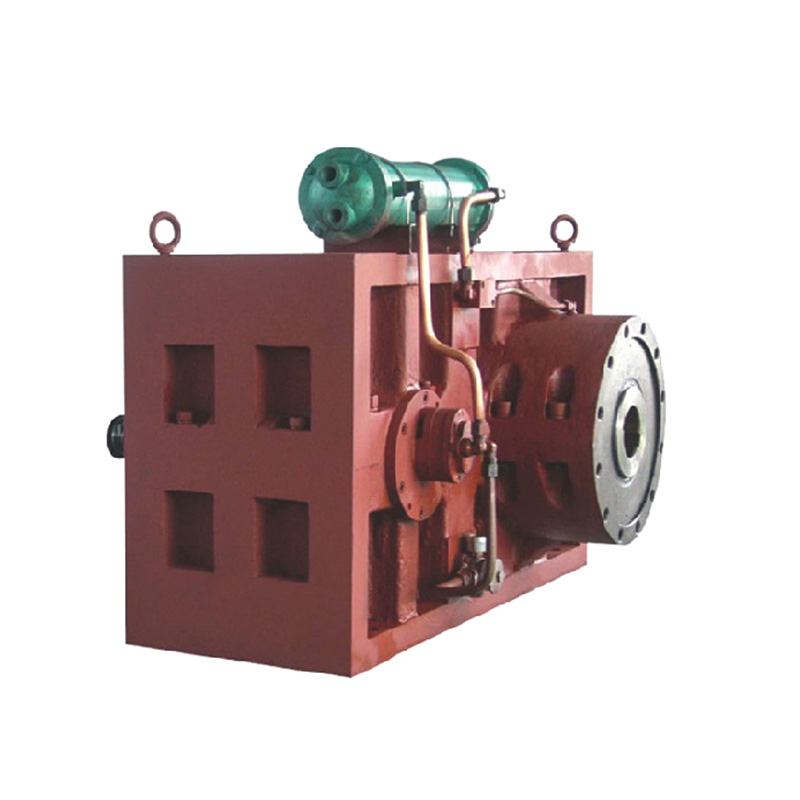

Ekstruderingssystem (enkelt eller dobbelt skrue)

-

Filtrering (skærmskiftere)

-

Afkøling og tørringssystemer til pellets

Kompatibilitet og problemfri integration mellem disse komponenter er afgørende for operationel glathed.

6. Operationelle og vedligeholdelsesovervejelser:

-

Energieffektivitet: Evaluer strømforbruget af hoveddrevsmotoren, varmeapparater og supplerende systemer. Modeller med højere effektivitet kan have en højere forhåndsomkostning, men tilbyder betydelige langsigtede besparelser.

-

Brugervenlighed: Overvej tilgængeligheden for rutinemæssige opgaver som skiftændringer, inspektion og udskiftning af skæreblad. Funktioner med hurtig ændring kan drastisk reducere nedetid.

-

Reservedele og service: Sørg for, at producenten eller leverandøren har en pålidelig forsyningskæde til kritiske reservedele og tilbyder kompetent teknisk support.

Almindelige anvendelser af plastpelletmaskiner

Plastiske pelletmaskiner er uundværlige i flere brancher:

-

Plastgenbrug: Konvertering af sorteret og renset plastikskrot til salgbar pelletform.

-

Sammensætning: Produktion af konstruerede plastikforbindelser ved at smelte og blande basispolymerer med tilsætningsstoffer som farvestoffer, flammehæmmere, glasfibre eller mineraler.

-

Primær produktion: Pelletisering af jomfru polymer direkte fra polymerisationsprocessen.

Teknologisammenligning: Strand vs. die-face pelletisering

| Faktor | Strand pelletisering | Die-ansigt pelletisering |

|---|---|---|

| Pelletkvalitet | Fremragende ensartethed, cylindrisk form, lave bøder. | God ensartethed, sfærisk/kubisk form. Potentiale for flere bøder. |

| Gennemstrømning | Velegnet til lav til meget høj kapacitet. | Typisk designet til mellemstore til meget høj kapacitet. |

| Materiel egnethed | Fremragende til en meget bred vifte af materialer, inklusive fyldte forbindelser. | Ideel til polymerer, der er vanskelige at streng (f.eks. EVA, TPU) og højvolumen-linjer. |

| Systemkompleksitet | Kræver strengkøling (vandbad) og tørring, hvilket gør linjen længere. | Integreret skæring og afkøling (f.eks. Vandring) tilbyder et mere kompakt fodaftryk. |

| Opretholdelse | Skæreblader er typisk lette at få adgang til og service. | Cutter Hub og Die Face Maintenance kan være mere kompliceret. |

Ofte stillede spørgsmål (FAQ)

Spørgsmål: Hvad er forskellen mellem en plastikpelletmaskine og en granulator?

A: En granulator henviser typisk til en maskine, der skærer større, faste plastiske dele (som injektionsstøbningsprues eller afviste dele) til mindre flager. En plastikpelletmaskine får på den anden side smeltet plast, danner den til en form (strenge eller direkte ved matrisen) og skærer den i pellets. De arbejder ofte i rækkefølge inden for en genvindingslinje.

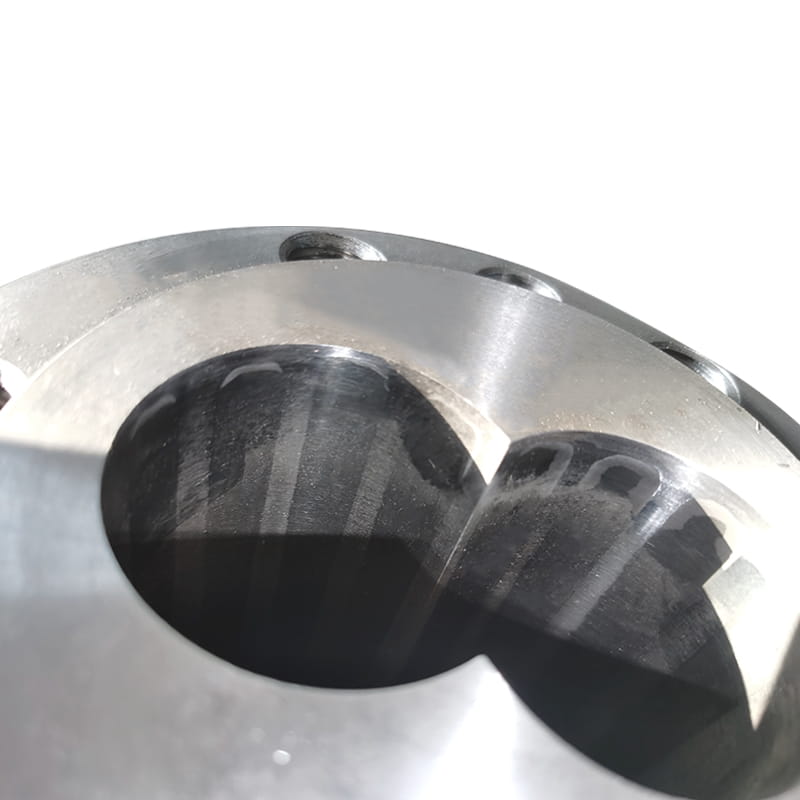

Spørgsmål: Hvor vigtigt er Cutter Design?

A: ekstremt vigtigt. Skæredesignet og skarpheden af knivene er direkte ansvarlige for kvaliteten af udskæringen, konsistensen af pelletlængde og generering af bøder. Dull Blades vil producere pellets af dårlig kvalitet og øge energiforbruget.

Spørgsmål: Hvad er de typiske støjniveauer for disse maskiner?

A: Støjniveauer kan variere markant baseret på størrelsen og typen af plastikpelletmaskinen. Større maskiner og visse cutter -design kan generere betydelig støj. Lukkede modeller er ofte tilgængelige for at afbøde støjforurening på arbejdspladsen, en vigtig overvejelse for operatørens sikkerhed og komfort.

Spørgsmål: Hvad er den typiske tilbagebetalingsperiode for denne investering?

A: Tilbagebetalingsperioden er meget variabel. Det afhænger af faktorer som omkostningerne ved maskinen, værdien af det pelletiserede materiale, der produceres, mængden af gennemstrømning og besparelserne fra at reducere affald eller outsourcing af pelletiseringstjenester. En detaljeret økonomisk analyse baseret på din specifikke operation er vigtig.

Afslutningsvis kræver anskaffelse af en plastikpelletmaskine en systematisk tilgang. Ved grundigt at analysere dit materiale, kapacitetsbehov, kvalitetsmål og operationelle begrænsninger kan du identificere den teknologi, der leverer pålidelighed, effektivitet og et overlegent slutprodukt til din specifikke applikation.