I det enorme landskab inden for plastproduktion og genanvendelse, den Plastpelletmaskine står som et vigtigt stykke industrielt udstyr. Også ofte omtalt som en pelletizer, granulator eller sammensat linje (når den er integreret med blandere og ekstrudere), er dens kernefunktion at omdanne plastmaterialer-hvad enten jomfruharpiks, genanvendte flager eller sammensatte blandinger-til små, ensartede, fritflydende pellets eller granuler, ofte kaldet "Nurdles."

Kernefunktion og proces:

EN Plastpelletmaskine Grundlæggende tager plast i en smeltet eller blødgjort tilstand og omdanner den til en konsekvent pelletform. Den typiske proces involverer:

-

Fodring: Plastmaterialer (flager, regrind, sammensat smelte) introduceres i maskinen.

-

Ekstrudering/smeltning (ofte forud for eller integreret): Mens nogle pelletizers arbejder direkte med smeltet polymer fra en opstrøms ekstruder, kan andre have integreret ekstruderingsfunktioner for at smelte fast foder.

-

Pelletdannelse (die ansigtsskæring eller strengpelletisering):

-

Die Face Cutting: Smeltet plast tvinges gennem en matrisplade, der indeholder adskillige små huller. Når trådene dukker op, skærer roterende klinger dem i pellets direkte på matrisfladen.

-

Strand pelletisering: Smeltet plast er ekstruderet gennem en matrice for at danne flere kontinuerlige tråde. Disse tråde afkøles, normalt i et vandbad, og føres derefter ind i en separat skæreenhed, hvor roterende klinger hugger dem i ensartede pellets.

-

-

Afkøling: Umiddelbart efter skæring afkøles pellets hurtigt (ved hjælp af luft eller vand) for at størkne deres form og forhindre klumpning.

-

Tørring (hvis vand afkøles): Pellets afkølet i vand kræver effektive tørringssystemer (centrifugaltørrere, fluidiserede sengetørrer osv.) For at fjerne fugt før opbevaring eller emballering.

-

Samling: De færdige pellets overføres til opbevaringssiloer eller emballageenheder.

Nøglekomponenter:

En standard Plastpelletmaskine System integrerer typisk flere kritiske komponenter:

-

Feed Hopper/Feeder: Sikrer konsekvent materialeindgang.

-

Ekstruder (integreret eller opstrøms): Smelter og homogeniserer plasten. Enkelt- eller dobbeltskrue-design er almindelige.

-

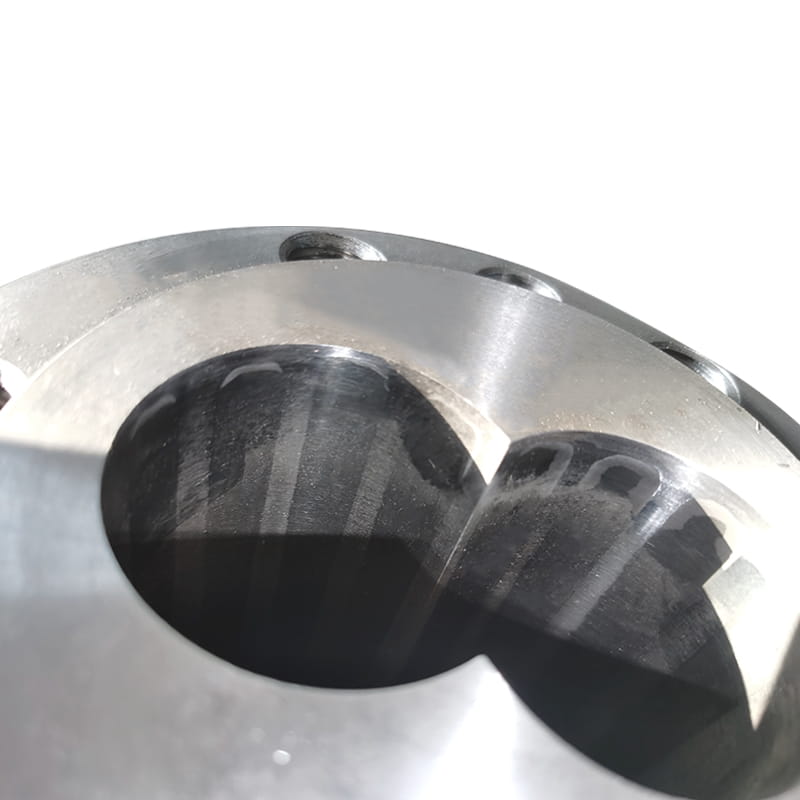

Dieplade: En hærdet metalplade med nøjagtigt borede huller, der former den smeltede plast til tråde.

-

Skæring af kammer/enhed: Huser det roterende skærernav og knive, der forskydes plaststrenge i pellets.

-

Skære klinger: Skarpe klinger monteret på skærehuben; Deres hastighed og skarphed er afgørende for pelletkvaliteten.

-

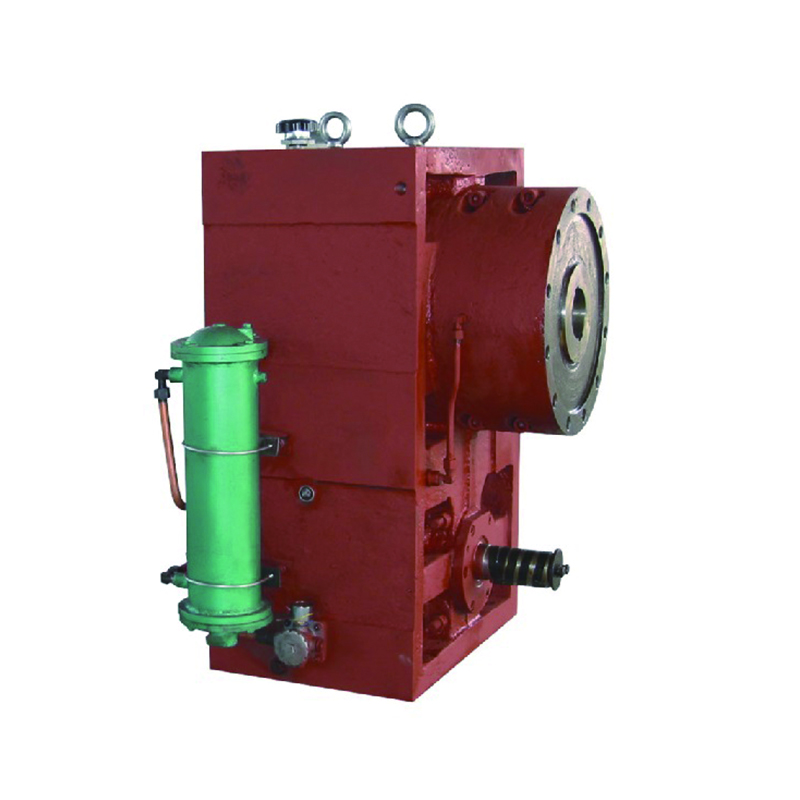

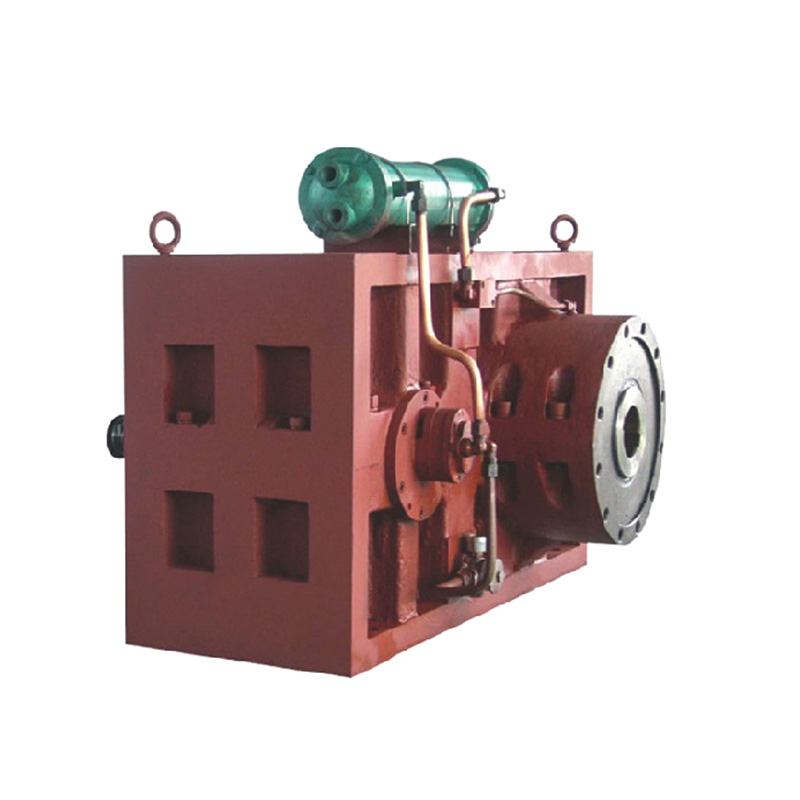

Drive System: Betjener rotationen af skæreknudepunktet.

-

Kølesystem: Luftknive, vandspray eller vandbad til størkning af pellets.

-

Tørringssystem (hvis relevant): Fjerner resterende vand.

-

Kontrolpanel: Håndterer motoriske hastigheder, temperaturer og andre operationelle parametre.

Materialer behandlet:

Plastiske pelletmaskiner Håndter en lang række termoplastiske polymerer, herunder:

-

Polyethylen (PE - LDPE, LLDPE, HDPE)

-

Polypropylen (PP)

-

Polystyren (PS - GPPS, hofter)

-

Polyvinylchlorid (PVC)

-

Polyethylen terephthalat (PET)

-

Acrylonitril Butadiene Styrene (ABS)

-

Ingeniørplast (f.eks. Nylon, PC, POM) og forskellige genanvendte eller sammensatte blandinger.

Formål og fordele ved pelletisering:

Konvertering af plast til pellets via en Plastpelletmaskine tjener flere vigtige formål i polymerindustrien:

-

Standardisering: Opretter ensartet partikelstørrelse og -form, der er vigtig for konsekvent fodring og behandling i nedstrømsudstyr som injektionsmoldere eller ekstrudere.

-

Forbedret håndtering og transport: Pellets flyder frit, i modsætning til uregelmæssige flager eller pulvere, hvilket gør dem markant lettere at transportere (i bulk eller poser), opbevare og meter automatisk til behandlingsmaskiner. Densitet øges, optimerer forsendelsesvolumen.

-

Forbedrede materialegenskaber (til genanvendt): For genanvendt plastik homogeniserer pelletisering af smelten, forbedring af kvalitet og processabilitet sammenlignet med direkte ved hjælp af Flake.

-

Fortætning: Reducerer mængden af voluminøse plastikflager eller regrind, hvilket fører til mere effektiv opbevaring og logistik.

-

Kvalitetskontrol: Tilvejebringer en kontrolleret formfaktor, der letter kvalitetskontrol (forurening, farvekonsistens).

-

RE. Pelletiseret jomfru eller genanvendt plast er det primære råmateriale til praktisk talt alle fremstillingsprocesser for plastprodukter.

Ansøgninger:

Plastiske pelletmaskiner er uundværlige i:

-

Plastgenvindingsfaciliteter: Konvertering efter forbruger eller postindustrielt plastaffald (flasker, film, containere) til ensartede pellets til genbrug.

-

Forbundne planter: Produktion af brugerdefinerede plastformuleringer ved at blande basisharpikser med tilsætningsstoffer (farvestoffer, fyldstoffer, forstærkninger, modifikatorer) og pelletisere den endelige forbindelse.

-

Jomfruharpiksproduktion: Afsluttende fase i harpiksfremstillingsanlæg til pakkeprodukt til salg.

-

Oparbejdningsoperationer: Konvertering internt produktionsskrot (Sprues, off-spec dele) tilbage i brugbare pellet-råmateriale.

De Plastpelletmaskine er langt mere end bare et størrelsesreduktionsværktøj. Det er en grundlæggende behandlingsenhed, der omdanner plastmaterialer - jomfru eller genanvendt - til en meget funktionel, standardiseret og effektiv formfaktor. Ved at producere konsistente pellets muliggør disse maskiner den pålidelige strøm af materiale gennem komplekse fremstillings- og genvindingskæder, hvilket understøtter effektiviteten, kvaliteten og den økonomiske levedygtighed i den moderne plastindustri. Deres rolle er kritisk for at lukke løkken for plastik bæredygtighed og sikre optimal ydeevne inden for fremstilling af slutproduktet.