VORES ÆRE

Branchekendskab

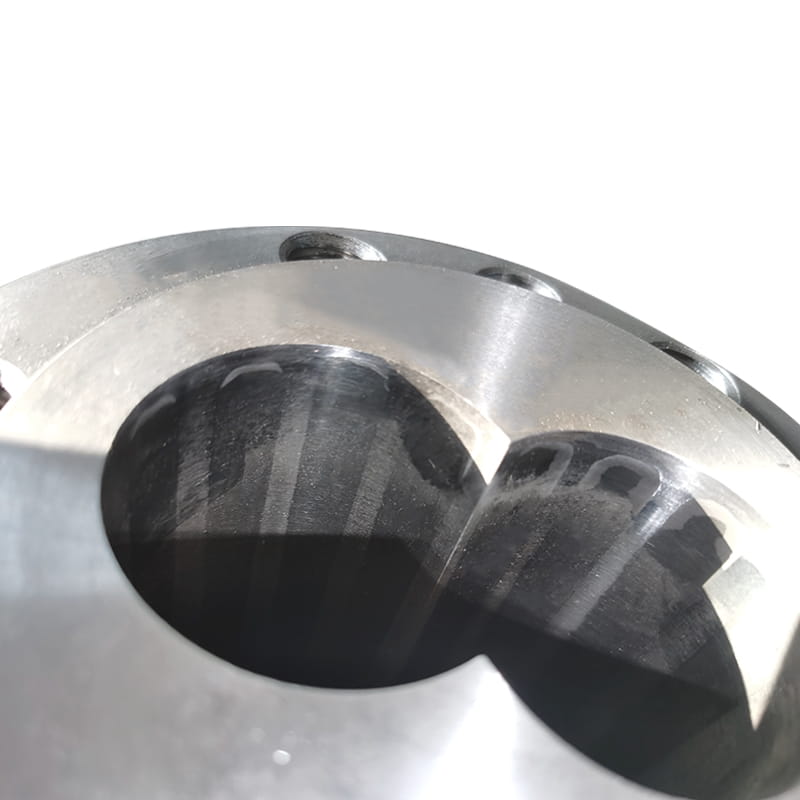

Hvilke fordele giver koniske skruetøndekonfigurationer i ekstruderingsprocesser?

Konisk skruetønde konfigurationer giver flere fordele i ekstruderingsprocesser:

Forbedret blanding: Det tilspidsede design af koniske skruetøndekonfigurationer fremmer effektiv materialeblanding. Når materialet bevæger sig langs skruen, øger den faldende kanaldybde forskydningskræfterne, hvilket fører til forbedret blanding af additiver, farvestoffer eller genbrugsmaterialer i basispolymeren.

Øget output: Koniske skruetøndekonfigurationer har typisk en større diameter ved fremføringsenden, hvilket giver mulighed for større materialeindtag. Denne øgede kapacitet øger gennemløb og produktionshastigheder, hvilket gør koniske skruetønde opsætninger ideelle til højvolumen ekstruderingsapplikationer.

Forbedret bearbejdning af viskøse materialer: De progressive kompressions- og forskydningskræfter, der udøves af det koniske skruetøndedesign, letter behandlingen af højviskose materialer. Dette er særligt fordelagtigt til ekstrudering af materialer med høje smelteviskositeter eller dem, der er tilbøjelige til forskydningsinduceret nedbrydning.

Energieffektivitet: Koniske skruetøndekonfigurationer kræver ofte lavere skruehastigheder for at opnå det samme output sammenlignet med traditionelle cylindriske designs. Denne reduktion i omdrejningshastighed kan føre til energibesparelser og lavere driftsomkostninger over tid.

Reduceret restmateriale: Den tilspidsede geometri af koniske skruetøndekonfigurationer hjælper med at minimere resterende materiale tilbage i cylinderen efter ekstruderingsprocessen. Dette reducerer materialespild og forbedrer effektiviteten af materialeskift, især ved overgang mellem forskellige materialer eller farver.

Forbedret trykopbygning: Den gradvist aftagende kanaldybde langs den koniske skruetønde giver mulighed for mere effektiv trykopbygning i smelten. Dette kan resultere i bedre kontrol over ekstruderingsprocessen, hvilket fører til forbedret delkvalitet og dimensionsnøjagtighed.

Alsidighed: Koniske skruetøndekonfigurationer er alsidige og kan rumme en bred vifte af materialer og anvendelser. Uanset om der behandles stiv plast, fleksible polymerer eller elastomerer, tilbyder koniske skruetønde opsætninger fleksibilitet og tilpasningsevne til forskellige ekstruderingskrav.

Reduceret nedbrydning: Den skånsomme kompression og kontrollerede forskydningshastigheder, der er iboende i koniske skruetøndekonfigurationer, minimerer materialenedbrydning under forarbejdning. Dette er især fordelagtigt for varmefølsomme materialer eller dem, der er tilbøjelige til termisk nedbrydning, hvilket fører til forbedret produktkvalitet.

Samlet set tilbyder koniske skruetøndekonfigurationer adskillige fordele i ekstruderingsprocesser, herunder forbedret blanding, øget output, forbedret forarbejdning af viskøse materialer, energieffektivitet, reduceret restmateriale, forbedret trykopbygning, alsidighed og reduceret materialenedbrydning. Disse fordele gør opsætninger af koniske skruer til et foretrukket valg til mange ekstruderingsapplikationer på tværs af industrier.

Konisk skruetønde konfigurationer giver flere fordele i ekstruderingsprocesser:

Forbedret blanding: Det tilspidsede design af koniske skruetøndekonfigurationer fremmer effektiv materialeblanding. Når materialet bevæger sig langs skruen, øger den faldende kanaldybde forskydningskræfterne, hvilket fører til forbedret blanding af additiver, farvestoffer eller genbrugsmaterialer i basispolymeren.

Øget output: Koniske skruetøndekonfigurationer har typisk en større diameter ved fremføringsenden, hvilket giver mulighed for større materialeindtag. Denne øgede kapacitet øger gennemløb og produktionshastigheder, hvilket gør koniske skruetønde opsætninger ideelle til højvolumen ekstruderingsapplikationer.

Forbedret bearbejdning af viskøse materialer: De progressive kompressions- og forskydningskræfter, der udøves af det koniske skruetøndedesign, letter behandlingen af højviskose materialer. Dette er særligt fordelagtigt til ekstrudering af materialer med høje smelteviskositeter eller dem, der er tilbøjelige til forskydningsinduceret nedbrydning.

Energieffektivitet: Koniske skruetøndekonfigurationer kræver ofte lavere skruehastigheder for at opnå det samme output sammenlignet med traditionelle cylindriske designs. Denne reduktion i omdrejningshastighed kan føre til energibesparelser og lavere driftsomkostninger over tid.

Reduceret restmateriale: Den tilspidsede geometri af koniske skruetøndekonfigurationer hjælper med at minimere resterende materiale tilbage i cylinderen efter ekstruderingsprocessen. Dette reducerer materialespild og forbedrer effektiviteten af materialeskift, især ved overgang mellem forskellige materialer eller farver.

Forbedret trykopbygning: Den gradvist aftagende kanaldybde langs den koniske skruetønde giver mulighed for mere effektiv trykopbygning i smelten. Dette kan resultere i bedre kontrol over ekstruderingsprocessen, hvilket fører til forbedret delkvalitet og dimensionsnøjagtighed.

Alsidighed: Koniske skruetøndekonfigurationer er alsidige og kan rumme en bred vifte af materialer og anvendelser. Uanset om der behandles stiv plast, fleksible polymerer eller elastomerer, tilbyder koniske skruetønde opsætninger fleksibilitet og tilpasningsevne til forskellige ekstruderingskrav.

Reduceret nedbrydning: Den skånsomme kompression og kontrollerede forskydningshastigheder, der er iboende i koniske skruetøndekonfigurationer, minimerer materialenedbrydning under forarbejdning. Dette er især fordelagtigt for varmefølsomme materialer eller dem, der er tilbøjelige til termisk nedbrydning, hvilket fører til forbedret produktkvalitet.

Samlet set tilbyder koniske skruetøndekonfigurationer adskillige fordele i ekstruderingsprocesser, herunder forbedret blanding, øget output, forbedret forarbejdning af viskøse materialer, energieffektivitet, reduceret restmateriale, forbedret trykopbygning, alsidighed og reduceret materialenedbrydning. Disse fordele gør opsætninger af koniske skruer til et foretrukket valg til mange ekstruderingsapplikationer på tværs af industrier.