VORES ÆRE

Branchekendskab

Hvordan gør specifikationerne for skruetønde til ekstruderingsmaskiner påvirke materialebehandlingens effektivitet?

Ydeevnen af ekstruderingsmaskiner afhænger i høj grad af specifikationerne for deres skruetøndekonfigurationer, hvilket påvirker materialebehandlingseffektiviteten på forskellige måder:

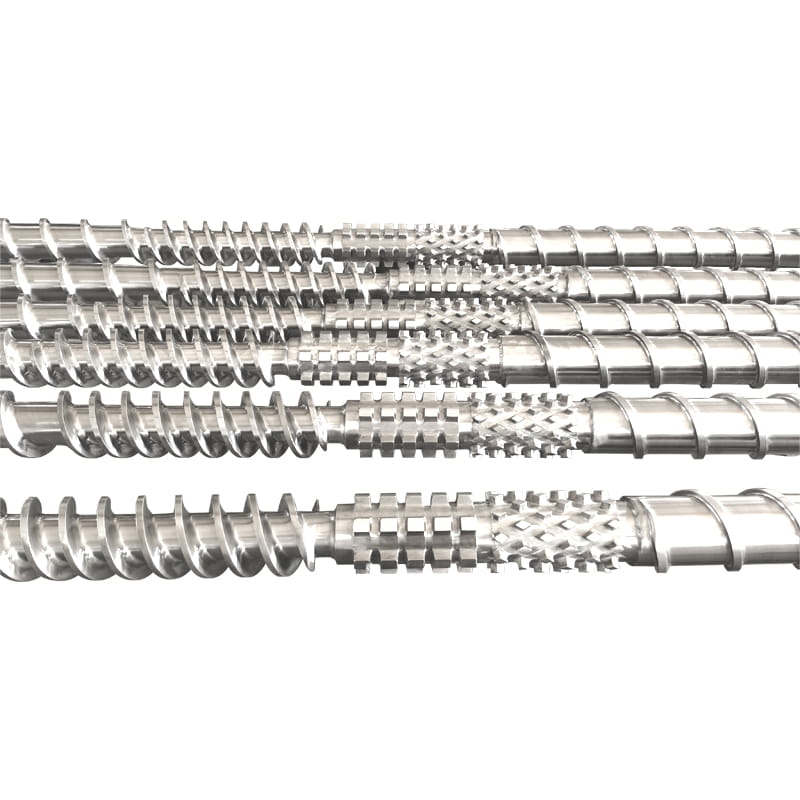

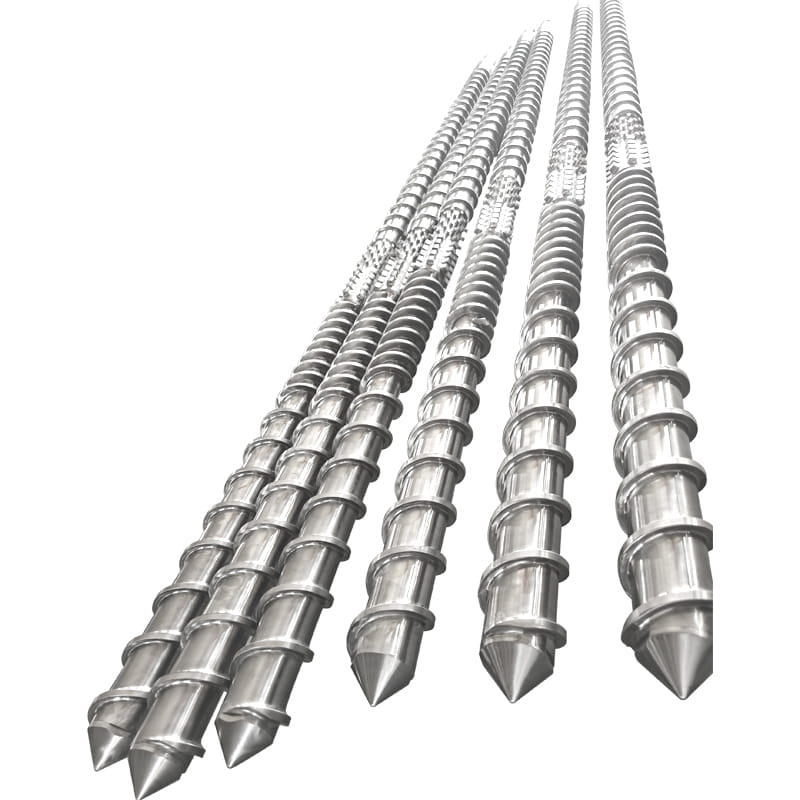

Skruekonfiguration: Skruens geometri, der omfatter aspekter som flyvedybde, stigning og kanalgeometri, dikterer, hvor effektivt materialet transporteres, komprimeres, smeltes og blandes. Veldesignede skruer sikrer ensartet materialeflow og homogenitet og reducerer derved forarbejdningsafbrydelser og forbedrer gennemløbet.

Tøndedimensioner: Både længden og diameteren af tønden påvirker opholdstid, varmeoverførsel og materialekompression. Korrekt størrelse tønder letter passende smeltning og blanding af materialet, hvilket forhindrer overophedning eller nedbrydning. Optimale tøndedimensioner bidrager til ensartet smeltekvalitet og overordnet forarbejdningseffektivitet.

Materialevalg og belægninger: Valget af materialer til skruen og cylinderen, sammen med potentielle belægninger, påvirker slidstyrke, korrosionsbestandighed og termisk ledningsevne. Materialer og belægninger af høj kvalitet forbedrer levetiden, minimerer friktionstab og opretholder ensartet ydeevne, hvilket i sidste ende forbedrer forarbejdningseffektiviteten.

Optimering af kompressionsforhold: Kompressionsforholdet, et mål for tilførselszonekanaldybden i forhold til målezonekanaldybden, styrer materialekompression og smelteintensitet. Finjustering af kompressionsforholdet sikrer effektiv materialeplastificering og homogenisering, maksimerer gennemløbet og minimerer energiforbruget.

Styring af skruehastighed og moment: Rotationshastighed og moment har væsentlig indflydelse på materialetransport, smeltning og blandingshastigheder. Justering af skruehastighed og drejningsmoment optimerer behandlingsparametrene, balancerer gennemløbskrav med energieffektivitet og sikrer ensartet produktkvalitet.

Præcis temperaturstyring: Opretholdelse af ensartet temperatur i cylinderen er afgørende for at bevare den ønskede materiales viskositet og flowegenskaber. Effektive varme- og kølesystemer sikrer jævn temperaturfordeling, beskytter mod overophedning eller underopvarmning af materialet og styrker forarbejdningseffektiviteten.

Smeltetryk og flowdynamik: Smeltetryk og flowkarakteristika påvirker direkte ekstrudatkvalitet og processtabilitet. Omhyggeligt specificerede skruetøndekonfigurationer minimerer strømningsuregelmæssigheder, bølger og smeltebrud og øger derved den samlede behandlingseffektivitet.

Forbedrede blandeegenskaber: Specifikationer for skruebeholderkonfigurationer påvirker materialeblanding og dispersion under ekstrudering, især i applikationer, der involverer additiver eller farvestoffer. Forbedret blanding fremmer ensartet additivfordeling og forbedret produktkonsistens, hvilket øger både forarbejdningseffektiviteten og produktkvaliteten.

Sammenfattende påvirker specifikationerne for skruetønde til ekstruderingsmaskiner væsentligt materialebehandlingseffektiviteten. Ved at optimere skruedesign, cylinderdimensioner, materialevalg, kompressionsforhold, skruehastighed, temperaturkontrol og blandeegenskaber kan ekstruderingsprocesser finjusteres til maksimal produktivitet, energieffektivitet og produktkvalitet.

Ydeevnen af ekstruderingsmaskiner afhænger i høj grad af specifikationerne for deres skruetøndekonfigurationer, hvilket påvirker materialebehandlingseffektiviteten på forskellige måder:

Skruekonfiguration: Skruens geometri, der omfatter aspekter som flyvedybde, stigning og kanalgeometri, dikterer, hvor effektivt materialet transporteres, komprimeres, smeltes og blandes. Veldesignede skruer sikrer ensartet materialeflow og homogenitet og reducerer derved forarbejdningsafbrydelser og forbedrer gennemløbet.

Tøndedimensioner: Både længden og diameteren af tønden påvirker opholdstid, varmeoverførsel og materialekompression. Korrekt størrelse tønder letter passende smeltning og blanding af materialet, hvilket forhindrer overophedning eller nedbrydning. Optimale tøndedimensioner bidrager til ensartet smeltekvalitet og overordnet forarbejdningseffektivitet.

Materialevalg og belægninger: Valget af materialer til skruen og cylinderen, sammen med potentielle belægninger, påvirker slidstyrke, korrosionsbestandighed og termisk ledningsevne. Materialer og belægninger af høj kvalitet forbedrer levetiden, minimerer friktionstab og opretholder ensartet ydeevne, hvilket i sidste ende forbedrer forarbejdningseffektiviteten.

Optimering af kompressionsforhold: Kompressionsforholdet, et mål for tilførselszonekanaldybden i forhold til målezonekanaldybden, styrer materialekompression og smelteintensitet. Finjustering af kompressionsforholdet sikrer effektiv materialeplastificering og homogenisering, maksimerer gennemløbet og minimerer energiforbruget.

Styring af skruehastighed og moment: Rotationshastighed og moment har væsentlig indflydelse på materialetransport, smeltning og blandingshastigheder. Justering af skruehastighed og drejningsmoment optimerer behandlingsparametrene, balancerer gennemløbskrav med energieffektivitet og sikrer ensartet produktkvalitet.

Præcis temperaturstyring: Opretholdelse af ensartet temperatur i cylinderen er afgørende for at bevare den ønskede materiales viskositet og flowegenskaber. Effektive varme- og kølesystemer sikrer jævn temperaturfordeling, beskytter mod overophedning eller underopvarmning af materialet og styrker forarbejdningseffektiviteten.

Smeltetryk og flowdynamik: Smeltetryk og flowkarakteristika påvirker direkte ekstrudatkvalitet og processtabilitet. Omhyggeligt specificerede skruetøndekonfigurationer minimerer strømningsuregelmæssigheder, bølger og smeltebrud og øger derved den samlede behandlingseffektivitet.

Forbedrede blandeegenskaber: Specifikationer for skruebeholderkonfigurationer påvirker materialeblanding og dispersion under ekstrudering, især i applikationer, der involverer additiver eller farvestoffer. Forbedret blanding fremmer ensartet additivfordeling og forbedret produktkonsistens, hvilket øger både forarbejdningseffektiviteten og produktkvaliteten.

Sammenfattende påvirker specifikationerne for skruetønde til ekstruderingsmaskiner væsentligt materialebehandlingseffektiviteten. Ved at optimere skruedesign, cylinderdimensioner, materialevalg, kompressionsforhold, skruehastighed, temperaturkontrol og blandeegenskaber kan ekstruderingsprocesser finjusteres til maksimal produktivitet, energieffektivitet og produktkvalitet.