Forfølgelsen af energieffektivitet er en konstant driver inden for ekstruderingsteknologi. Med stigende energipriser og bæredygtighedsmål undersøger processorer i stigende grad alle aspekter af deres operationer. En komponent under fornyet undersøgelse er selve skrue-tøndeenheden.

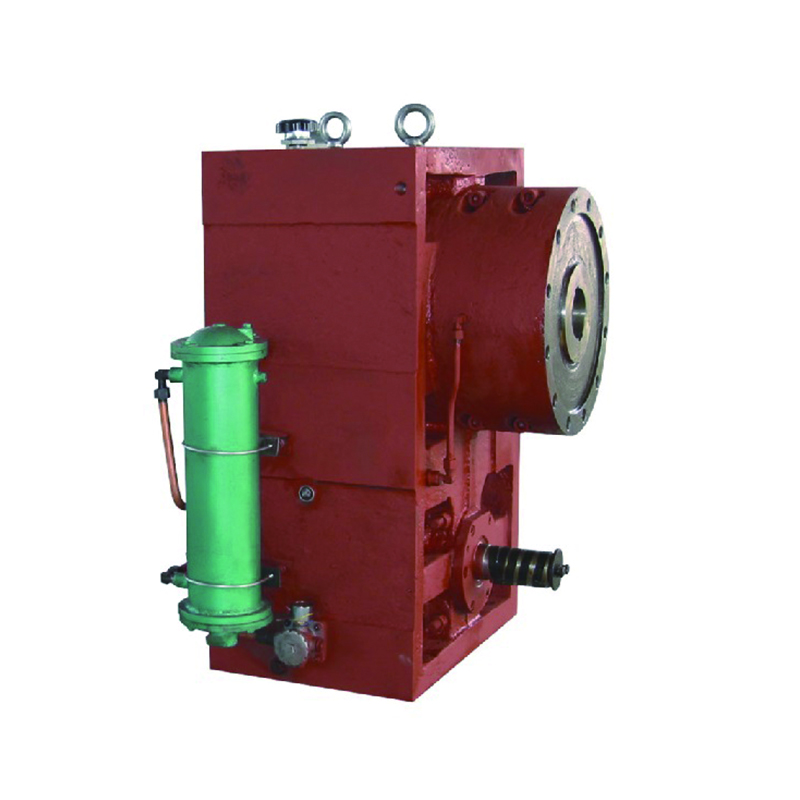

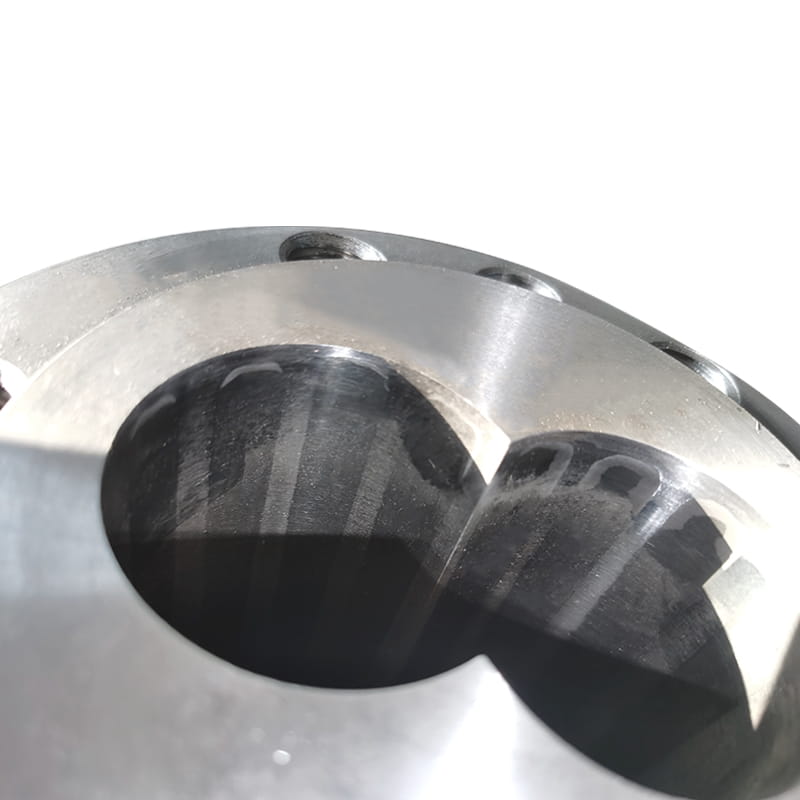

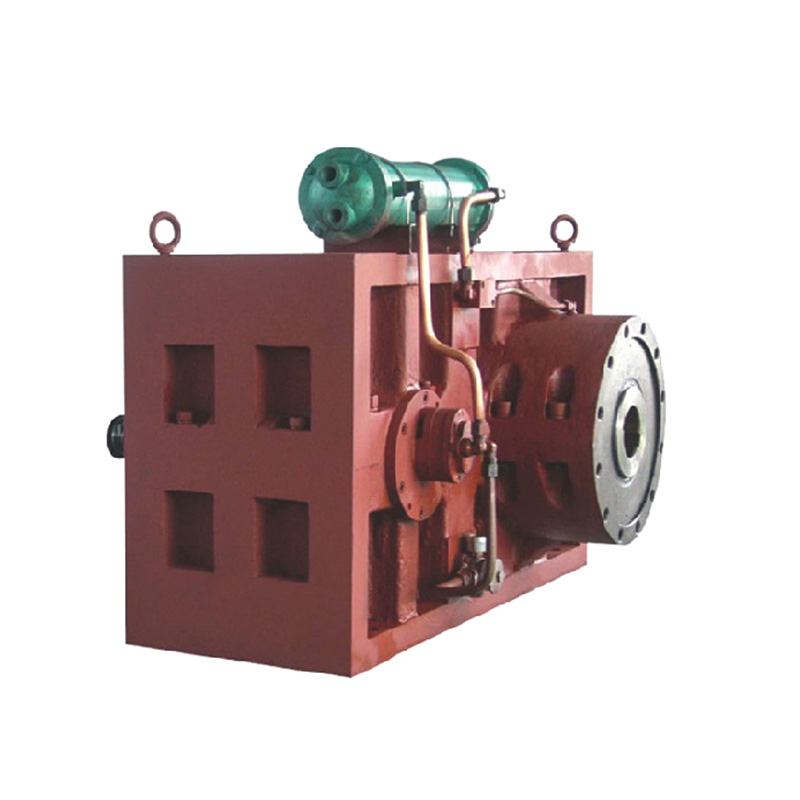

Forståelse Konisk skrue tønde Mekanik: I modsætning til parallelle skruer, der opretholder en konstant roddiameter, har koniske skruer en gradvis faldende roddiameter fra tilførselszonen mod målezonen. Tøndenhuset denne skrue er tilsvarende tilspidset. Denne grundlæggende geometriske forskel skaber flere iboende egenskaber, der er relevante for energiforbruget:

-

Gradvis komprimering og reduceret forskydning:

- Parallel design: Komprimering opnås hurtigt inden for kompressionszonen, hvilket ofte genererer høje lokaliserede forskydningsstyrker og forskydningsopvarmning. Denne adiabatiske opvarmning kræver betydelig motorisk effekt og kræver ofte betydelig nedstrømsafkøling for at kontrollere smeltetemperatur.

- Konisk design: Komprimering forekommer gradvist langs hele skruelængden på grund af det mindskende volumen. Dette resulterer i signifikant lavere maksimale forskydningshastigheder og mildere polymerarbejde. Lavere forskydningsopvarmning oversættes direkte til lavere mekanisk energiindgang (motorbelastning/kW -forbrug) og reduceret viskøs dissipationsopvarmning.

-

Forbedret termisk overførselseffektivitet:

- Det faldende kanalvolumen i et konisk system giver ofte mulighed for et kortere samlet længde-til-diameter (L/D) forhold sammenlignet med parallelle skruer, der opnå lignende smeltning og homogenisering.

- En kortere tønde længde giver et mindre overfladeareal for varmetab. Mere afgørende reducerer det afstandsvarmen skal køre fra tøndevarmere til polymerkernen, hvilket potentielt forbedrer opvarmningseffektiviteten under opstart eller ved behandling af temperaturfølsomme materialer.

- Omvendt kan det større forhold mellem overfladeareal og volumen i foderafsnittet (på grund af den større diameter) også forbedre varmeledningen fra tønden ind i de koldere polymerpellets ved indgangspunktet.

-

Nedsat slid og konsistent ydelse:

- Nedre operationelle forskydningsstyrker reducerer iboende slibeslitage på både skrueflyvninger og tøndeforingen.

- Opretholdelse af strammere clearance -tolerancer i længere perioder sikrer konsekvent pumpeeffektivitet i forhold til skruens levetid. Nedbrydning i afstand i parallelle systemer fører til øget glidning og strømning af ineffektivitet, hvilket kræver højere tryk (og dermed motorbelastning) for at opretholde output, hvilket indirekte øger energiforbruget over tid.

Kvantificering af energibesparelsespotentialet: Mens nøjagtige besparelser er meget anvendelsesafhængige (materiale, skruedesignspecifikationer, produktkrav), er de primære energireduktionsmekanismer klare:

- Lavere motorbelastning: Nedsat forskydningskræfter reducerer direkte den mekaniske effekt (KW), der kræves for at dreje skruen. Dokumenterede casestudier på tværs af forskellige materialer (inklusive PVC, PO'er og ingeniørharpikser) rapporterer ofte motoriske belastningsreduktioner på 5-15% sammenlignet med tilsvarende parallelle systemer.

- Nedsat afkøling efterspørgsel: Nedre viskøs dissipationsopvarmning betyder, at smeltetemperaturen, der forlader skruen, ofte er lavere og mere ensartet. Dette reducerer kølekapaciteten, der kræves markant i nedstrøms kalibratorer, vandtanke eller luftkølingssystemer. Energibesparelserne på kølesiden kan undertiden overgå besparelserne på drivmotoren.

- Potentiale for kortere cyklusser: I nogle profiler eller rørapplikationer kan den fremragende smeltehomogenitet og trykgenereringsstabilitet af koniske systemer muliggøre lidt øgede linihastigheder eller reducerede skrothastigheder, hvilket forbedrer den samlede energieffektivitet pr. Enhed med godt produkt.

Kritiske overvejelser og implementering: At opnå optimale energibesparelser med en konisk skrue tønde kræver omhyggelig opmærksomhed:

- Materiel egnethed: De udmærker sig med forskydningsfølsomme materialer (PVC, visse PO'er, TPE'er, biopolymerer), men kan være mindre optimale for meget høj viskositetspolymerer, der kræver intens forskydningsblanding.

- Skruedesign synergi: Den koniske tønde skal parres med en nøjagtigt konstrueret konisk skrue. Faktorer som konisk vinkel, flydesign og blanding af elementer er kritiske for ydeevne og effektivitet.

- Optimerede procesindstillinger: Tønde temperaturprofiler har brug for justering sammenlignet med parallelle systemer for at udnytte de forskellige smeltende egenskaber effektivt.

- Feed Hopper Design: Den større feedåbning kræver et specialiseret Hopper -design for at sikre konsekvent materialefodring uden brodannelse.

- Første investering: Koniske systemer involverer typisk en højere indledende omkostning end standard parallelle tønder. Energibesparelserne skal beregnes mod denne investering i en realistisk tilbagebetalingsperiode.

Koniske skruetræksystemer tilbyder en påviselig vej til at reducere energiforbruget i ekstruderingsprocesser, især til forskydningsfølsomme materialer. Kernefordelene ligger i markant reduceret mekanisk forskydning (direkte sænkning af motorbelastning) og lavere viskøs opvarmning (reducering af efterspørgsel efter køleenergi). Selvom det ikke er en universel løsning til enhver anvendelse eller polymer, fremmer det iboende design blødere behandling og forbedret termisk effektivitet.