Inden for den krævende verden af ekstrudering - plast, mad, sammensætning og videre - er skrue- og tøndeenheden som hjertet i processen. Ingeniører søger konstant design, der optimerer smeltning, blanding, trykgenerering og stabilitet. Blandt de vigtigste valg ligger den grundlæggende geometri: konisk eller parallel. Mens parallelle skruetønder dominerer mange applikationer, tilbyder koniske designs forskellige fordele, der er afgørende for specifikke, ofte udfordrende, produktionskrav.

Fundamentals først: Definition af designene

- Parallelle skruetønder: Funktion af en konstant ydre tønde diameter og en skrue med en konstant roddiameter (eller mindre variationer via trinede flyvninger). Kanalens dybde falder typisk langs skruelængden for at generere komprimering.

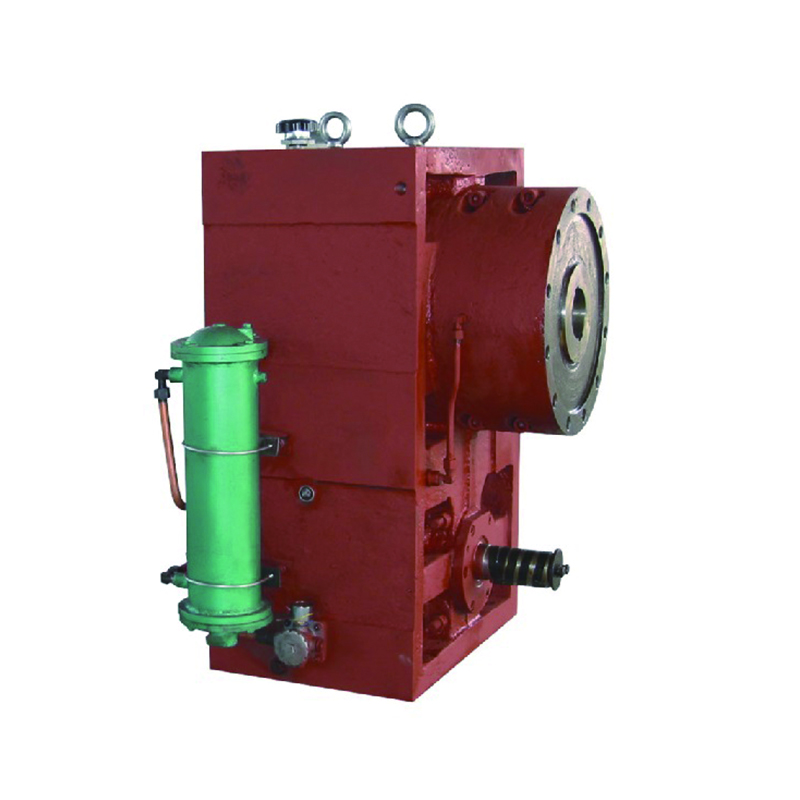

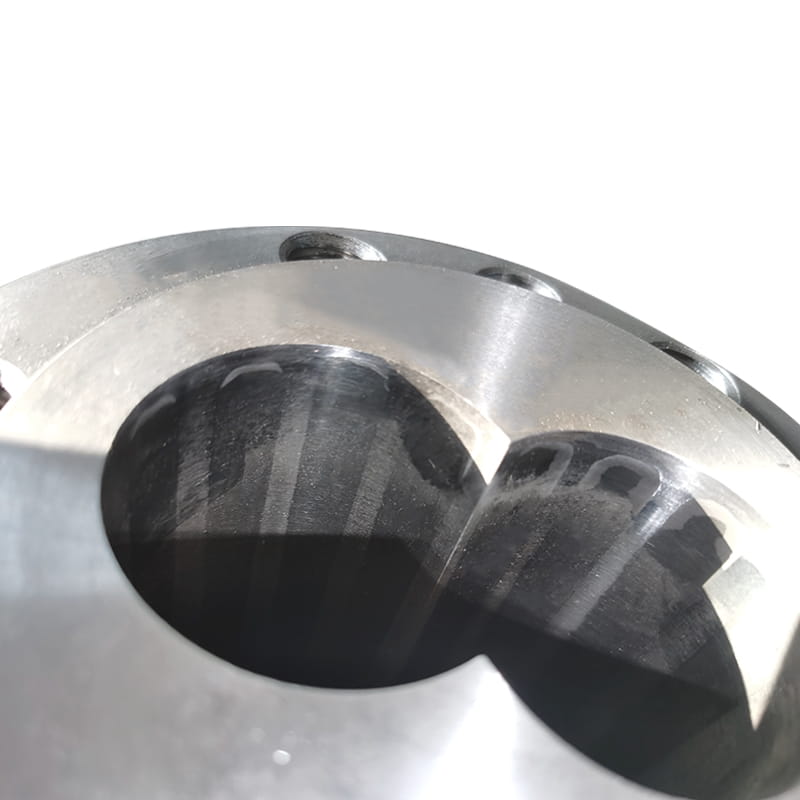

- Konisk skrue tønde S: Kendetegnet ved en tønde, hvis indre diameter Tapers Indad fra foderzonen til målezonen. Tilsvarende har skruen en konisk rod, der øges i diameter langs dens længde, hvilket naturligvis skaber en gradvis lavere kanaldybde.

De vigtigste fordele ved koniske skruetønde design:

-

Forbedret smeltning og homogenisering:

- Gradvis komprimering: Den iboende koniske skaber en markant glattere og mere kontinuerlig kompressionsprofil sammenlignet med de ofte pludselige komprimeringstrin, der er mulige i parallelle design. Denne gradvise reduktion i kanalvolumen udsætter materialet for længere, mere kontrolleret forskydnings- og komprimeringskræfter.

- Overlegen forskydningsfordeling: Dette kontrollerede miljø fremmer mere effektiv smeltning af polymerpellets eller pulvere i hele kanalens tværsnit, hvilket fører til bedre homogenisering af smelte og spredning af tilsætningsstoffer eller fyldstoffer. Dette er især fordelagtigt for varmefølsomme materialer eller formuleringer, der kræver blid, men grundig blanding.

-

Forbedret trykopbygning og stabilitet:

- Kontinuerlig trykgradient: Den koniske geometri genererer naturligvis en glattere, mere lineær trykopbygning langs skrueaksen. Dette minimerer trykspidser og udsving, der ofte opleves med pludselige komprimeringszoner i parallelle skruer.

- Stabil måling: Den stabile trykprofil oversættes direkte til en mere konsekvent smelteflow, der kommer ind i matrishovedet. Dette resulterer i overlegen dimensionel stabilitet og konsistens af det ekstruderede produkt (f.eks. Rørvægtstykkelse, plademåler, profildimensioner), reducerede skrothastigheder og forbedret processtyring, især kritisk for ekstruderingsopgaver med høj præcision.

-

Nedsat forskydningsspænding og termisk nedbrydning (potentiale):

- Lavere spidskær: Mens koniske skruer genererer betydelig forskydning, fordeling Af forskydningskræfter er ofte bredere og mindre intens på ethvert enkelt punkt sammenlignet med den høje lokaliserede forskydning, der kan forekomme i restriktive zoner (som komprimeringsflyvninger eller blandeelementer) inden for parallelle skruer.

- Materiel mildhed: Denne egenskab gør koniske design særlig velegnet til behandling af forskydningsfølsomme materialer (f.eks. PVC, visse ingeniørpolymerer, biopolymerer, fiberfyldte forbindelser), hvor minimering af mekanisk nedbrydning eller fiberbrud er paramount. Den gradvise komprimering hjælper med at håndtere smeltetemperaturen stiger mere ensartet.

-

Forbedret håndtering af udfordrende materialer:

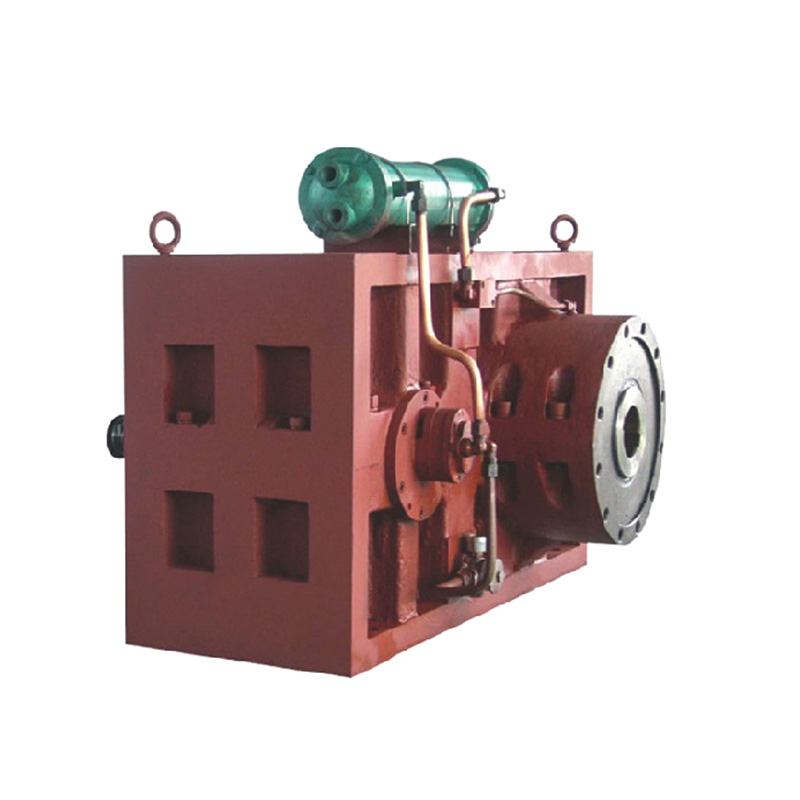

- Pulvere og spredte råmateriale: Den konvergerende geometri kan tilbyde fordele ved fodring og formidling af lav-bulk-densitetspulver eller sprød materialer, da konisk hjælper med at konsolidere foderet tidligt i processen uden overdreven tilbagestrømning.

- Genbrug og forurenet foder: De robuste transport- og smelteegenskaber kan undertiden give bedre tolerance for regrind eller råmaterialer med mindre forureningsvariationer.

-

Potentiale for højere output ved lavere omdrejningstal:

- Effektive faste stoffer, der formidler: De indledende bredere kanaldybder nær foderet hals kan forbedre faste stoffer, der transporterer kapacitet sammenlignet med en lav-fodring parallel skrue.

- Optimeret energioverførsel: Effektiviteten af smeltning og trykgenerering i det koniske design kan undertiden give operatører mulighed for at opnå måludgange, mens de kører skruen med en lidt lavere rotationshastighed (RPM) sammenlignet med en sammenlignelig parallel opsætning. Dette betyder reduceret specifikt energiforbrug (energi pr. Enhedsudgang) og potentielt mindre slid over tid.

Vigtige overvejelser:

Koniske skruetønder er ikke universelt overlegne. Deres fordele er mest udtalt i specifikke scenarier:

- Behandlingskrav: Kritisk for forskydningsfølsomme materialer, formuleringer, der kræver ekstraordinær smelthomogenitet eller applikationer, der kræver ekstremt stabilt tryk og output (f.eks. Profiler med høj præcision, medicinsk rør, optisk film).

- Økonomiske kompromisser: Koniske design er ofte mere komplekse og dyre at fremstille og udskifte end parallelle skruer. Tøndeopvarmning/afkøling kan også være lidt mere kompliceret på grund af konisk.

- Fodspor: Tapen kræver en længere samlet tøndeenhed sammenlignet med en parallel skrue, der opnår lignende komprimering, hvilket potentielt påvirker maskinstørrelsen.

Valget mellem koniske og parallelle skruetønder hænger sammen med det specifikke materiale, produktkrav og procesmål. Parallelle skruer tilbyder alsidighed og omkostningseffektivitet for en lang række applikationer. Når kravene imidlertid inkluderer overlegen smeltkvalitet, enestående trykstabilitet, reduceret forskydningsspænding for følsomme formuleringer eller håndtering af udfordrende råmaterialer, bliver de iboende fordele ved det koniske skruetråddesign overbevisende. Dens gradvise komprimeringsprofil leverer effektiv smeltning, stabil strømning og forbedret processtyring, hvilket gør den til en bevist løsning til krævende ekstruderingsopgaver, hvor præstationskonsistens og materiel integritet ikke kan forhandles. Operatører bør omhyggeligt evaluere deres procesbehov mod disse kernefordele for at bestemme den optimale geometri.