Vejledning til koniske skruetønder: afsløring af kernekomponenten

I sammensætnings- og ekstruderingsbehandlingsfelterne inden for industrier som plast, kemikalier, mad og farmaceutiske stoffer, den Konisk skrue tønde spiller en vigtig rolle. Det er kernekomponenten i en Konisk tvillingskrue -ekstruder , der tilbyder unikke forarbejdningsfordele, der er forskellige fra parallelle dobbeltskrue og ekstrudere med enkelt skruer på grund af dets specifikke design.

1. struktur og designfunktioner

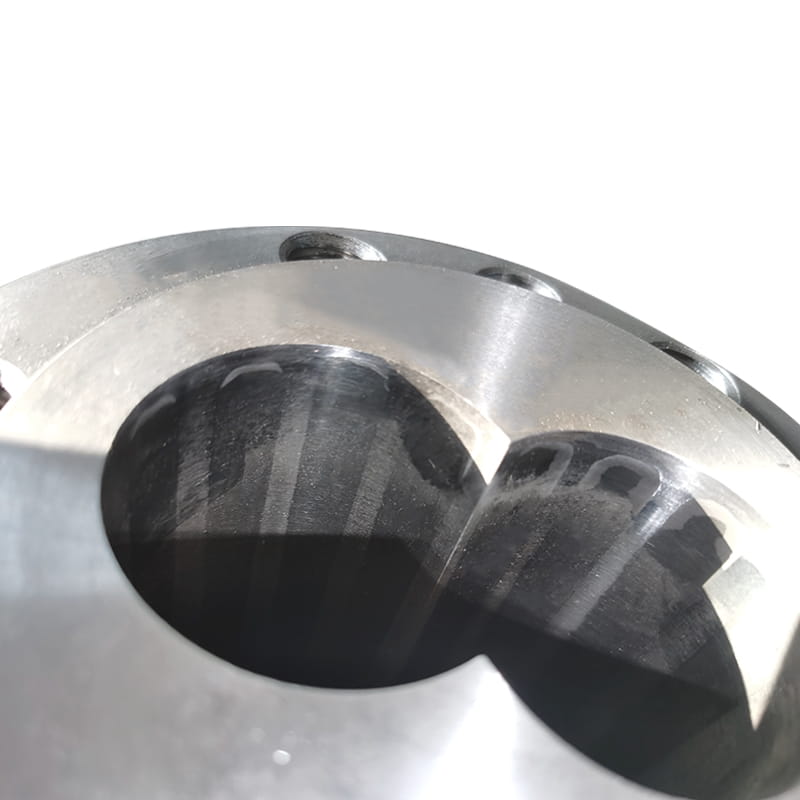

Som navnet antyder, er kernekarakteristikken for den koniske skruetræk dens "Konisk" design. Forestil dig to skruer med spiralformede flyvninger; De er ikke parallelle cylindre, men ligner to kegler eller trunkerede kegler, der peger apex-til-Apx, der ligger inden for en matchende konisk tønde.

- To skruer: Typisk konfigureret til Mod-roterende, ikke-munterende operation. Dette betyder, at skruerne roterer i modsatte retninger (en med uret, en mod uret) og deres flyvninger ikke intermesh Under rotation (i modsætning til sammenblanding af dobbeltskruer, hvor flyvninger sammen).

- Konisk design:

- Feed End (Inlet): Største diameter. Dette giver et stort åbningsområde, der letter glat fodring af voluminøse, fluffy materialer (som pulvere, pellets, genanvendelse) eller materialer med lav densitet.

- Udladning ende (die ende): Mindste diameter. Da materialet formidles fremad, komprimeres, smeltes og blandes, genererer den afsmalnende kegle naturligt stigende tryk på materialet (virker som en smeltepumpe).

- Flyelementer: Skrueoverfladerne har normalt kontinuerlige flyvninger (svarende til enkeltflyvninger med stor pitch). Flytedybde, tonehøjde og andre parametre er designet baseret på materielle egenskaber og procesbehov.

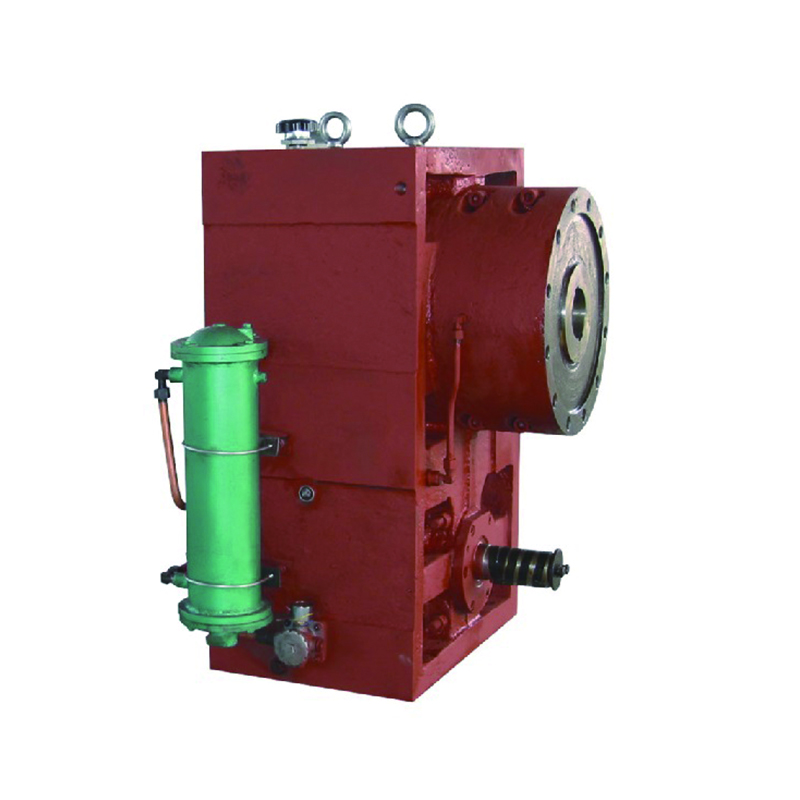

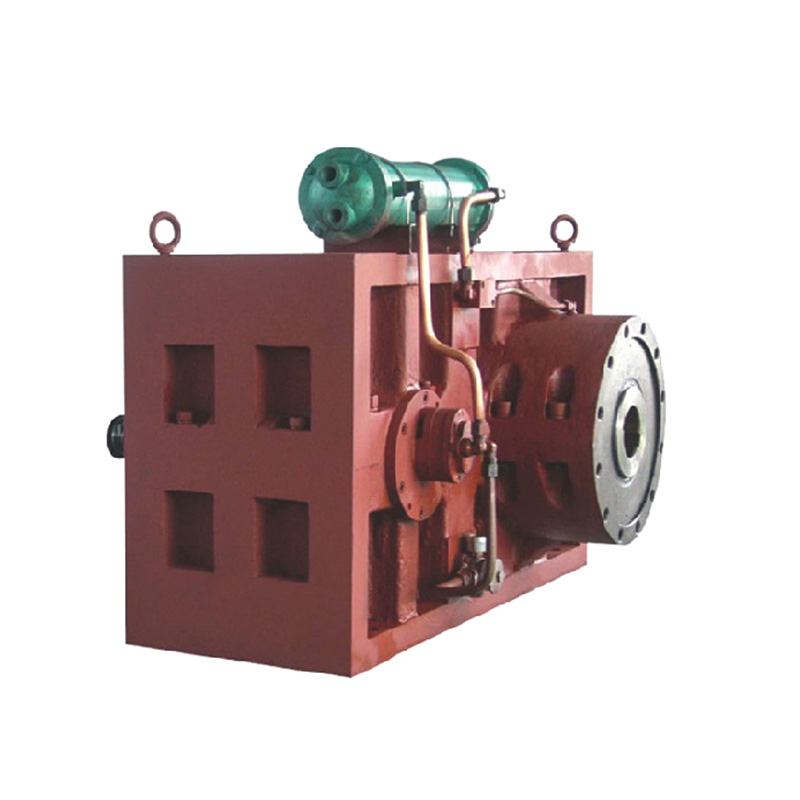

- Tønde: Den interne kontur matcher skruens koniske og danner et lukket forarbejdningskammer. Tønden er typisk segmenteret og udstyret med opvarmnings-/kølesystemer (elektrisk, olieopvarmning/afkøling) og temperatursensorer.

2. arbejdsprincip

Materiale kommer ind fra foderbeholderen i det brede foderafsnit og formidles fremad med de roterende skruer:

- Formidling og komprimering:

- Da skruediameteren falder fra foder til udledning, bliver flydybden også lavere (flyvningsmængde falder). Når materialet formidles fremad, komprimeres dens plads gradvist, hvilket øger densiteten.

- Denne Progressiv volumetrisk komprimering er en af de grundlæggende fysiske virkninger af det koniske design, der anvender blidt, men kontinuerligt pres på materialet (især pulvere), der hjælper med udluftning og indledende komprimering.

- Smeltning:

- Friktionsvarme genereret ved komprimering kombineret med ekstern tøndeopvarmning hæver materialetemperaturen (især termoplast) og initierer smeltning.

- Det koniske design fremmer relativt ensartet og blid smeltning.

- Blanding og homogenisering:

- Selvom skruerne ikke intermesh, findes der huller (clearances) mellem skruefluetips og tøndevæggen og mellem flyvningerne på de to skruer.

- Materiale gennemgår intens forskydning inden for disse huller. Samtidig skubbes materiale og udveksles mellem de to skruer og opnår distributionsblanding. Den relativt lange opholdstid hjælper også med at blande og homogenisering.

- Udluftning/devolatilisering:

- Luft, fugt eller små flygtige molekyler, der er fanget under fodring, presses lettere ud under komprimering. Koniske tønder har ofte udluftningsporte Designet nedstrøms for kompressionszonen ved anvendelse af negativt tryk (materiel udvidelse eller vakuumassistance) på dette tidspunkt til effektiv flygtig fjernelse.

- Trykopbygning:

- Når materialet overføres til den mindste udladning af diameter, er skruekorstaden minimal, og flydanalerne er laveste. Dette betyder, at det samme skruehastighed i samme skruehastighed stiger markant, hvilket skaber en naturlig naturlig "Meltpumpe" -effekt . Dette giver stabile, let etablerede højt tryk for matrisen.

- Udledning: Den homogeniserede smelte skubbes under højt tryk gennem matrisen monteret i frontenden af tønden og danner den ønskede form (f.eks. Rør, ark, stang, pellets).

3. kernefordele

- Ekstraordinær fodringspræstation: Den store foderhals er ideel til håndtering af vanskelige at få materialer som pulvere, genanvendelse med lav bulk-densitet eller fiberforstærkede materialer. Minimerer brodannelse.

- Effektiv devolatilisering/udluftning: Den naturlige volumetriske komprimering og efterfølgende ekspansionszone -design (ved ventilationsåbninger) gør det ideelt til materialer med høj fugtighed eller flygtigt indhold, hvilket tilbyder høj djævelatiliseringseffektivitet.

- Blid plastisering og blanding: Progressiv komprimering og relativt lavere forskydningshastigheder (sammenlignet med co-roterende sammenblanding af tvillinger) giver en blødere proces, især velegnet til:

- Varmefølsomme materialer: PVC (polyvinylchlorid) er den vigtigste anvendelse, hvilket effektivt minimerer nedbrydning.

- Forskydningsfølsomme materialer: Såsom visse elastomerer, biopolymerer, træ-plastiske kompositter (reduktion af fiberbrud).

- Materialer, der kræver bevarelse af fysiske egenskaber (f.eks. Molekylvægt).

- Superior trykopbygningsevne: Den koniske decharge -ende genererer naturligt højt tryk, hvilket gør den ideel til direkte ekstrudering (f.eks. Profiler, rør) eller tilvejebringer stabilt tryk til nedstrømsudstyr (f.eks. Pelletisering af matrice).

- Selvrensende egenskaber (relativ): Modrotation og flydesign tilbyder en grad af selvrensende, reducerende materialestagnation og nedbrydning.

- Relativt lavt energiforbrug: Blid forskydning indebærer typisk lavere specifik mekanisk energi (SMV) input.

- Høj fyldningskapacitet: Udfører godt, når man håndterer materialer med højt fyldstofindhold (f.eks. Calciumcarbonat, træmel).

4. primære applikationsområder

Koniske tvillingskruer ekstrudere (kerne: konisk skrue tønde) er særlig velegnet til:

- PVC -behandling: Deres mest klassiske og største anvendelse inklusive:

- Stiv PVC (UPVC): Rør, profiler (vindue/dør), ark.

- Fleksibel PVC (PVC-P): Tråd/kabelkappe, slange, film, kunstigt læder.

- Andre varmefølsomme eller forskydningsfølsomme materialer: Såsom CPE, CPVC, TPE, TPU, visse biologisk nedbrydelige plast.

- Profilekstrudering: Vindue/dørprofiler, trim osv. (Ofte parret med nedstrøms kalibrering/kølelinjer).

- Rørekstrudering: Plastrør i forskellige størrelser.

- Pelletisering/sammensætning: Især til sammensætning af opgaver, der kræver høj devolatilisering eller involverer løse materialer (f.eks. PVC Dry Blend -pelletisering, genanvendt pelletisering).

- Meget fyldte kompositter: Ligesom træ-plastiske kompositter (WPC), sten-plastisk komposit (SPC) gulvsubstrater.

- Devolatilization/de-solventisering: Behandling af polymeropløsninger eller gyller indeholdende opløsningsmidler eller store mængder flygtige stoffer.

5. Begrænsninger sammenlignet med parallelle co-roterende dobbeltskruer

- Blandingsintensitet (især dispersiv blanding): Det mod-roterende ikke-mellemliggende design giver generelt sænke forskydningsintensitet og mindre kompleks blandingshandling end Blanding af co-roterende parallelle dobbeltskruer. Parallelle tvillinger er overlegne til applikationer, der kræver meget høj forskydningsdispersion (f.eks. Nano-fyldningsdispersion, blanding af højviskositetskomponenter).

- Skruehastighedsbegrænsning: Det koniske design præsenterer mere komplekse dynamiske afbalanceringsproblemer i høje hastigheder, hvilket typisk resulterer i en lavere maksimal hastighed (f.eks. Titall til et par hundrede o / min sammenlignet med hundreder eller endda over tusind omdrejninger pr. Minut for parallelle tvillinger).

- Gennemstrømningsbegrænsning: Begrænset af skruehastighed og flyvning af flyvning, dets Absolut maksimal gennemstrømning Kapaciteten er generelt lavere end højhastighedsgrænsningsco-roterende parallelle dobbeltskruer.

- Skruekonfigurationsfleksibilitet: Koniske skruer er normalt integrerede eller har begrænset modularitet. Deres fleksibilitet til forskellige flightelementkombinationer er langt lavere end de meget modulære parallelle dobbeltskruer (som frit kan kombinere transport, æltning, omvendt elementer osv.). Procesjustering er mere afhængig af temperatur, hastighed, foderhastighed og iboende skruedesign.

- Bopæl Time Distribution (RTD): Bopælstidsfordeling har en tendens til at være bredere sammenlignet med parallelle dobbeltskruer.

6. Nøgleovervejelser til udvælgelse og brug

- Materielle egenskaber: Pulver/pellets? Bulkdensitet? Termisk stabilitet? Forskydningsfølsomhed? Fugt/flygtigt indhold? Blandingskrav? Dette er det primære grundlag for at vælge koniske vs. parallelle dobbeltskruer.

- Procesmål: Primært ekstrudering? Eller pelletisering? Er Devolatilization et kernebehov? Hvad er målgennemstrømningen?

- Konisk design (L/D -forhold og konisk vinkel): Længde/diameterforholdet (L/D, effektiv skruelængde i forhold til udladningsdiameter) og den specifikke koniske vinkelindflydelse komprimeringsforhold, opholdstid, blandingseffektivitet og trykopbygningsevne.

- Skruedesign: Flight Pitch, flydybdeprofil osv., Brug for optimering til materialet og processen.

- Tønde temperaturstyring: Præcis zonal temperaturstyring er kritisk, især for varmefølsomme materialer (f.eks. PVC).

- Skruehastighedsområde: Skal opfylde forskydnings- og gennemstrømningskravene til processen.

- Drivkraft og drejningsmoment: Skal tilvejebringe tilstrækkelig energiindgang, især under høj die-hovedresistens.

- Opretholdelse: Monitor skrue og tønde slid (især med stærkt fyldte materialer), let rengøring (undgå døde pletter) og implementere regelmæssige vedligeholdelsesplaner.