Spørgsmålet om Konisk skrue tønde Kompatibilitet inden for to-trins ekstruderingssystemer er en hyppig overvejelse for processorer, der søger forbedret ydelse, især til udfordrende materialer eller krævende applikationer. At forstå dette forhold er afgørende for optimering af effektivitet, produktkvalitet og maskinens levetid. Selvom det ikke er en universel plug-and-play-løsning, tilbyder koniske skruetønder tydelige fordele, der kan være meget kompatible og gavnlige inden for en veludviklet to-trins opsætning.

Forståelse af komponenterne:

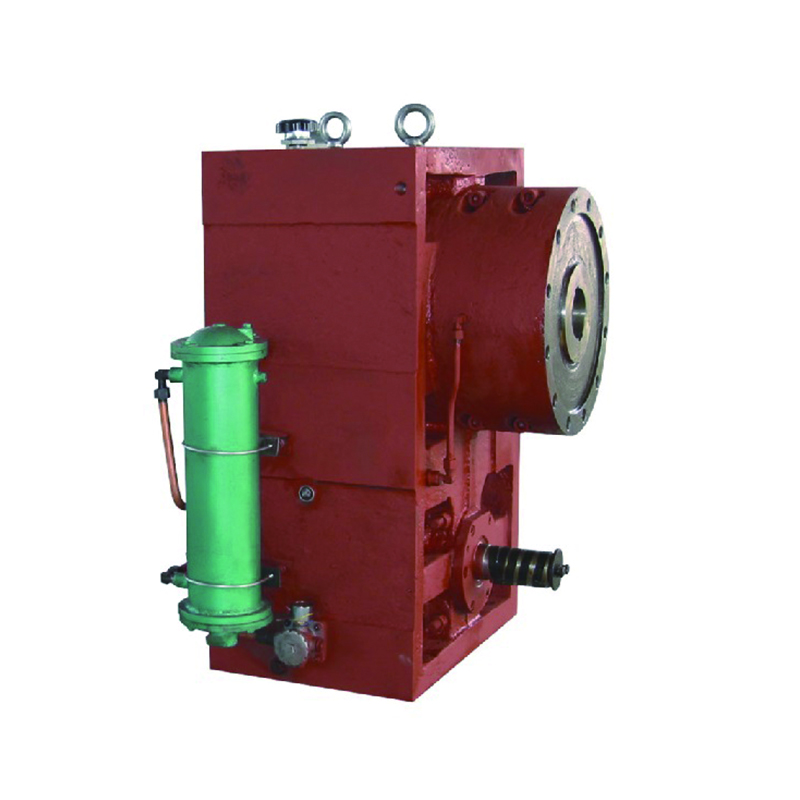

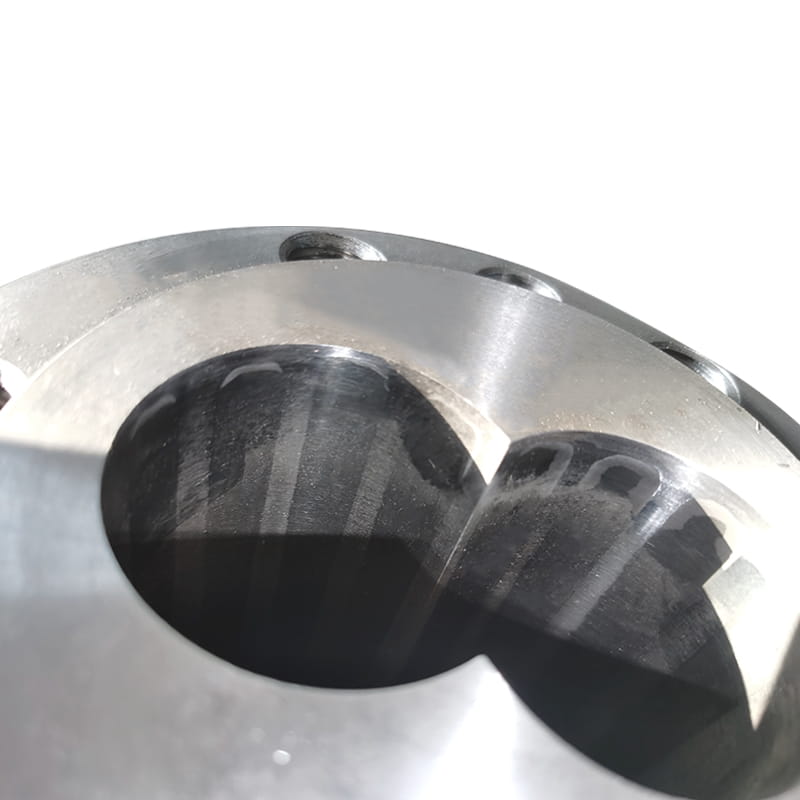

Konisk skruetræk: Dette design har en skrue og tønde, hvor diameteren gradvist falder fra foderafsnittet mod udledningsenden. Denne geometri skaber i sagens natur højere kompressionsforhold og genererer signifikant trykopbygning inden for en kortere længde sammenlignet med parallelle design. De vigtigste styrker ved den koniske skruetræk ligger i dens ekstraordinære smelteffektivitet, overlegne blandingsfunktioner og iboende stabilitet under højtryksbetingelser.

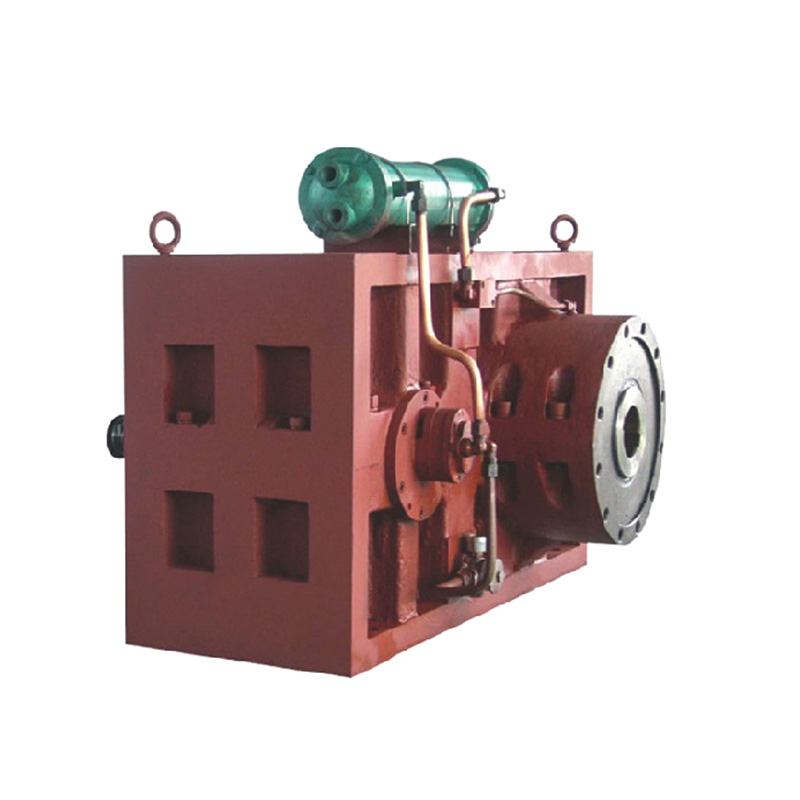

To-trins ekstruderingssystem: Primært brugt til udluftet ekstrudering (Devolatilization) adskiller dette system plastificerings-/smeltningsfunktionerne fra måle-/pumpefunktionerne. Den første fase smelter og komprimerer polymeren. Smeltet strømmer derefter gennem en åben udluftningsport (ofte under vakuum) for at fjerne flygtige stoffer, luft eller fugt. Den anden fase undertrykker smelten og pumper den gennem matrisen. Opretholdelse af en tydelig trykforskel mellem de to trin (højt tryk i det første trin, lavt tryk ved udluftningen, højt tryk igen i det andet trin) er kritisk for stabil udluftning og konsekvent output.

Vurdering af kompatibilitet:

Integrationen af en konisk skruetråd forekommer typisk i det første fase af et to-trins system. Her er, hvordan kompatibilitet og fordele manifesterer sig:

Forbedret ydelse på første fase: Den koniske skruetønder intense smeltning og komprimeringshandling er ideel til den første fase's primære opgave. Det genererer hurtigt det høje tryk, der er nødvendigt for at tvinge smeltet gennem det restriktive udluftningsafsnit og ind i den anden fase foderhals. Denne højtryksgenerationsevne er en kernestyrke af det koniske design.

Forbedret udluftningsstabilitet: Den robuste smelteforsegling, der er skabt af den koniske skruetræk i slutningen af det første trin, er afgørende. Dette segl forhindrer tryk "blæser" fra den anden fase tilbage i udluftningszonen. Det er vigtigt at opretholde et lavtryksmiljø ved udluftningen for effektiv flygtig fjernelse; En stærk smelteforsegling sikrer, at denne trykforskel forbliver stabil.

Materiel egnethed: Koniske skruetønder foretrækkes ofte til den første fase, når der er behandling af materialer, der er:

Svært at smelte: kræver høj forskydning og komprimering (f.eks. Visse stive PVC -formuleringer, fyldte forbindelser).

Højt flygtigt indhold: Brug af effektiv udluftning (f.eks. Genanvendte materialer, hygroskopiske harpikser som PET eller nylon uden perfekt tørring, materialer med resterende monomerer/opløsningsmidler).

Forskydningsfølsom: fordel af den potentielt kortere opholdstid og kontrolleret forskydningsprofil, der kan opnås i et konisk design sammenlignet med nogle lange parallelle skruer.

Termisk stabilitet: Den effektive smeltning og blandingsvirkning kan fremme bedre termisk homogenitet, inden smelten kommer ind i udluftningszonen, hvilket bidrager til stabil udluftning.

Overvejelser og udfordringer:

Præcis teknik: Succesfuld integration kræver omhyggelig design. Overgangszonen mellem den koniske første fase og den anden fase (typisk et parallelt skruedesign) skal konstrueres for at sikre glat smelteflow og opretholde den nødvendige trykbalance. Geometrien i udluftningsportområdet og foderafsnittet i den anden fase skrue er kritisk.

Slidstyring: Det høje tryk og potentiale for slibematerialer i den første fase betyder slidstyring på den koniske skrue -tønde og relaterede komponenter (især tryklejer) er vigtigst. Robust konstruktion og passende konstruktionsmaterialer er vigtige.

Ikke altid nødvendigt: For mange standardapplikationer med let forarbejdede harpikser og lavt flygtigt indhold er en godt designet parallel skrue i den første fase ofte tilstrækkelig og mere omkostningseffektiv. Den koniske skrue tønde skinner, når man takler mere krævende behandlingsudfordringer.

System Tuning: Optimering af procesparametre (temperaturer, skruhastigheder, vakuumniveauer) er afgørende, når du bruger en konisk tønde i et to-trins system for at opnå den ønskede balance mellem smeltning, udluftningseffektivitet og udgangsstabilitet.

Den koniske skruetønde er påviselig kompatibel med to-trins ekstruderingssystemer og kan være en meget effektiv løsning, især når den indsættes som den primære plastificeringsenhed i den første fase. Dens iboende styrker ved at generere hurtigt højt tryk, hvilket skaber en robust smelteforsegling, og effektivt smeltende udfordrende materialer tilpasser sig godt med de funktionelle krav i det første trin i en udluftet ekstruderingslinie. Imidlertid hænger denne kompatibilitet på præcis systemteknik, omhyggelig valg af det specifikke materiale og anvendelse og flittig opmærksomhed på slid- og procesoptimering. Når disse faktorer er på linje, kan den koniske skruetræk markant forbedre ydeevnen og effektiviteten af en to-trins ekstruderingsproces til krævende applikationer.