Inden for felterne med plastekstrudering, granulering og rørproduktion, Konisk skrue tønde er vidt brugt på grund af dets høje output og stabile plastificeringsydelse, men problemet med materiel blokering fører ofte til nedlukning, øget energiforbrug og endda udstyrsskader.

Årsag til blokering: dybdegående analyse fra materielle egenskaber til udstyrsdesign

Materiel blokering er normalt forårsaget af tre faktorer:

Materielle egenskaber: Høj viskositet (såsom PVC), overdreven fugtighed eller urenheder (såsom genanvendte materialer, der ikke er fuldt tørret), er lette at klæbe fast og agglomerere i skruegabet;

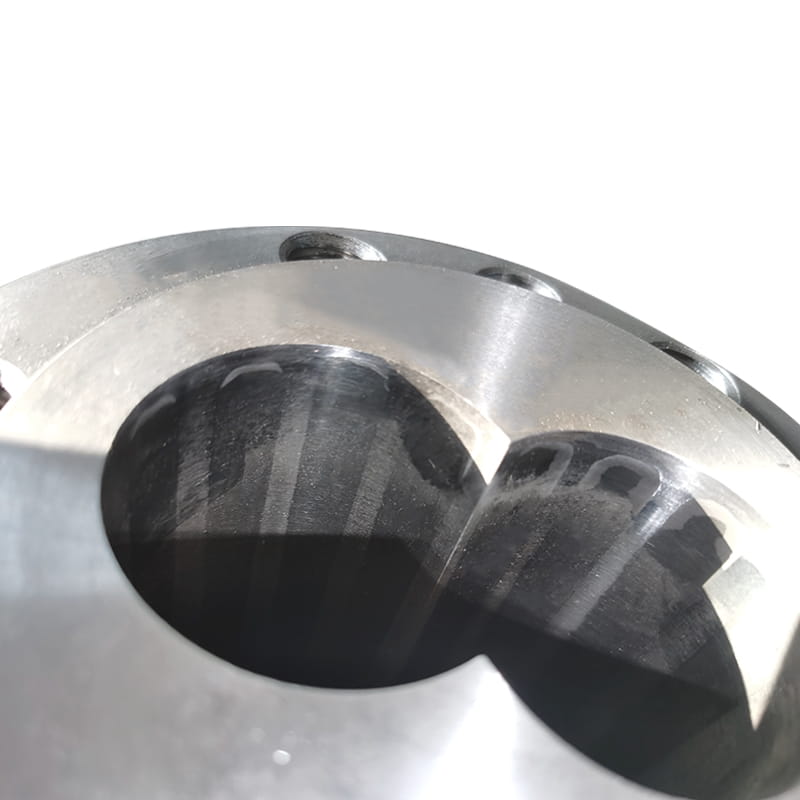

Udstyrets designfejl: Urimeligt skruekomprimeringsforhold, substandard tønde indre væg ruhed (RA > 0,4 μm) eller utilstrækkelig temperaturstyringssystemnøjagtighed, hvilket resulterer i ujævn lokal smeltning;

Procesparameter Mismatch: Hastighed og foderhastighed koordineres ikke, og forskydningsvarmeakkumulering forårsager nedbrydning af materiel og karbonisering.

Når man tager PVC -behandling som et eksempel, når den materielle fugtighed er > 0,05%, er vanddampning let at danne bobler i tøndeudstødningsafsnittet, forværring af materialets akkumulering.

Kerneopløsning: Processoptimering og opgradering af udstyr parallelt

1. Målrettet design af skrue og tønde

Trinkomprimeringsforholdsoptimering: For stærkt fyldte materialer (såsom WPC med mere end 30% calciumcarbonat) vedtages et progressivt komprimeringsdesign for at undgå materiel tilbageholdelse forårsaget af pludselige trykændringer. F.eks. Justeres det traditionelle 3: 1-komprimeringsforhold til en flertrin 1,5 → 2,5 → 3,5, hvilket reducerer risikoen for brodannelse markant.

Bimetallisk overfladebehandling: Den indre væg på tønden er centrifugalt støbt med jernbaseret legering (hårdhed HRC62-66), og skruoverfladen sprøjtes med wolframcarbid (tykkelse ≥2 mm) for at reducere vedhæftning og forbedre slidstyrke, som er passende til glasfiberforstærkede materialer.

2. Intelligent sensing og automatisk kontrol

Integreret skovlniveau switch: Installer sensorer i tøndenes nøglepositioner for at overvåge materialernes strømningsstatus i realtid. Når stablingshøjden udløser tærsklen, startes vibrationsmotoren automatisk, eller fodringshastigheden justeres for at forhindre blokering i at forværres.

Opgradering af temperaturstyringssystem: PID -algoritme bruges til dynamisk at justere kraften i opvarmningsringen for at sikre, at tøndertemperatursvingningen er ≤ ± 1,5 ° C, hvilket undgår kulsyre og vægadhæsion forårsaget af lokal overophedning.

3. Materiel forbehandling og procesparameter matchning

Fugtighedskontrol: Ved at tilføje en tørrende tragt til fodringsafsnittet på dobbeltskruen stabiliseres den materielle fugtighed under 0,02%;

Screening af partikelstørrelse: Det genanvendte materiale klassificeres og knuses for at sikre, at partikelstørrelsesfordelingen er koncentreret i 2-4 mm-området for at reducere agglomerationen af fint pulver.

Vedligeholdelsesstrategi: Forebyggelse er bedre end afhjælpning

Regelmæssig rengørings- og belægningsvedligeholdelse: Brug specielle rengøringsmaterialer (såsom PP-baseret rensningsforbindelse) til at rengøre tønden hver 500 driftstid, og kontroller integriteten af nitridinglaget (dybde ≥0,5 mm);

Vibrationsassisteret buebrydning: Installer en højfrekvent turbinevibrator (frekvens 20-60Hz) ved fodringsporten for at ødelægge materialets buede stablingsstruktur og forbedre fluiditeten;

Databaseret drift og vedligeholdelse: Registreringsudstyrs driftsparametre (såsom drejningsmomentsvingninger og energiforbrugstendenser) via Internet of Things-platformen, forudsiger blokeringsrisici og genererer optimeringsrapporter.

engelsk

engelsk

Webmenu

Produktsøgning

Sprog

Afslut Menu

Industri nyheder

Hjem / Nyheder / Industri nyheder / Hvordan effektivt løser problemet med materiel blokering i brugen af konisk skruetræk?

Produktkategorier

Hvordan effektivt løser problemet med materiel blokering i brugen af konisk skruetræk?

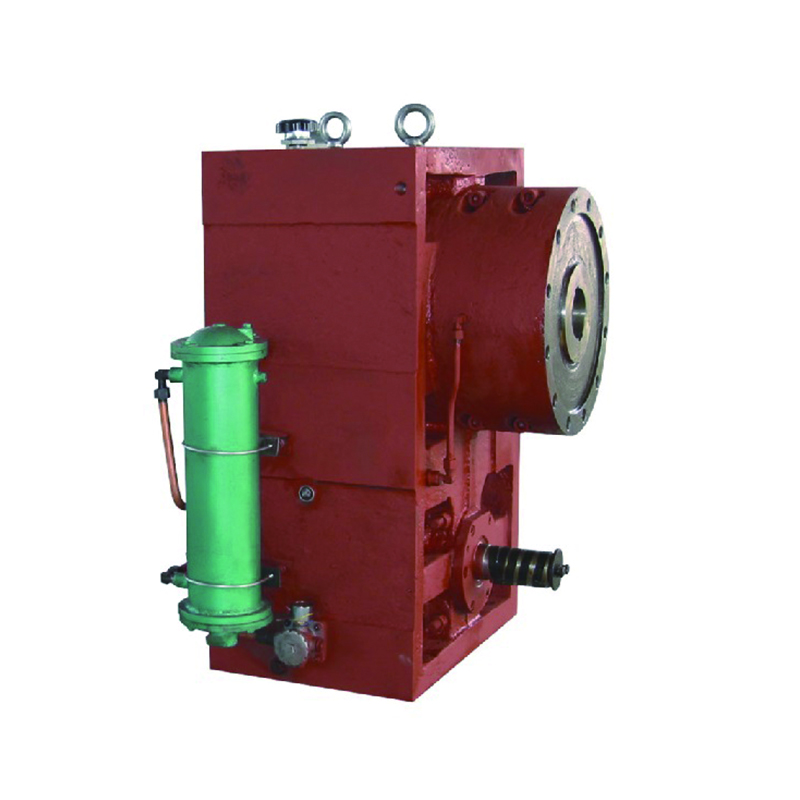

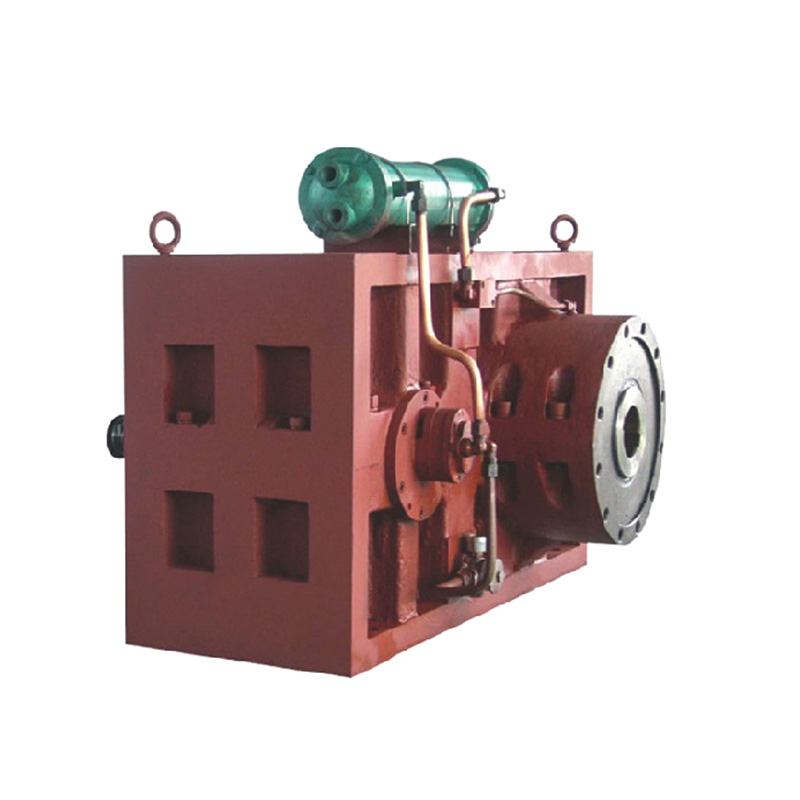

Anbefalede produkter

KONTAKT OS OG FÅ ET TILBUD

PRIORITET FOR AT LÆRE OM VORES NYE PRODUKTER

PRIORITET FOR AT LÆRE OM VORES NYE PRODUKTER

KONTAKTINFO

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alle rettigheder forbeholdes. Producenter af plastekstruderingsmaskiner Leverandører af plastskruetønde