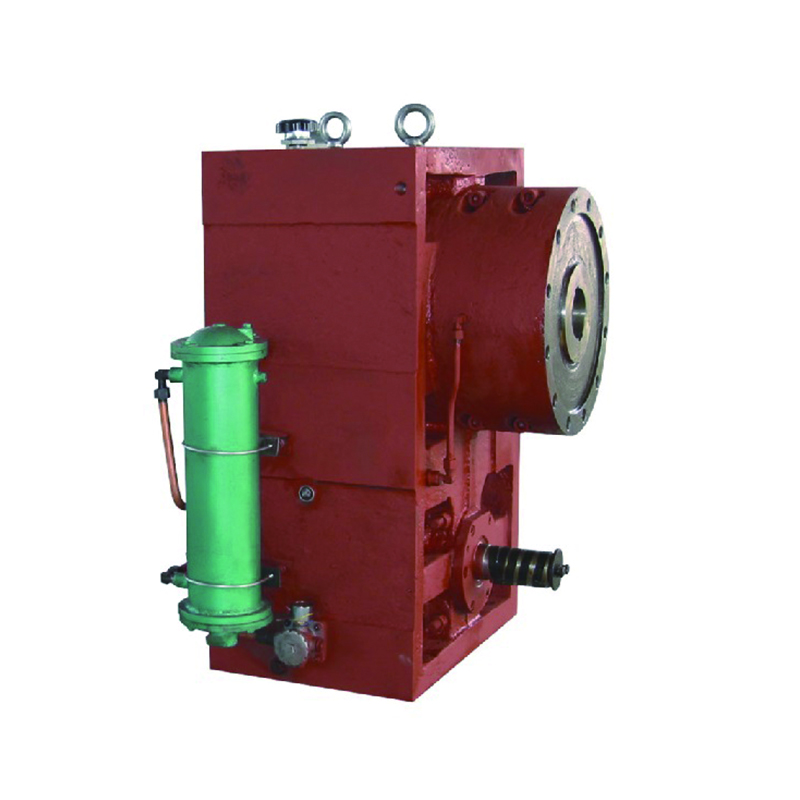

I moderne industriel produktion, især i scenarier med høj belastning, såsom plastekstrudering og gummiblanding, bestemmer holdbarheden af kernekomponenterne i udstyret direkte produktionseffektivitet og omkostningskontrol. Som "hjertet" af ekstrudersystemet, Konisk skrue tønde er ved at blive den foretrukne løsning i kontinuerlige produktionsmiljøer med høj intensitet med sit unikke tekniske design. Denne artikel vil dybt analysere sine præstationsfordele under barske arbejdsforhold.

1. Strukturel forstærkning: Innovativ design af stressfordeling

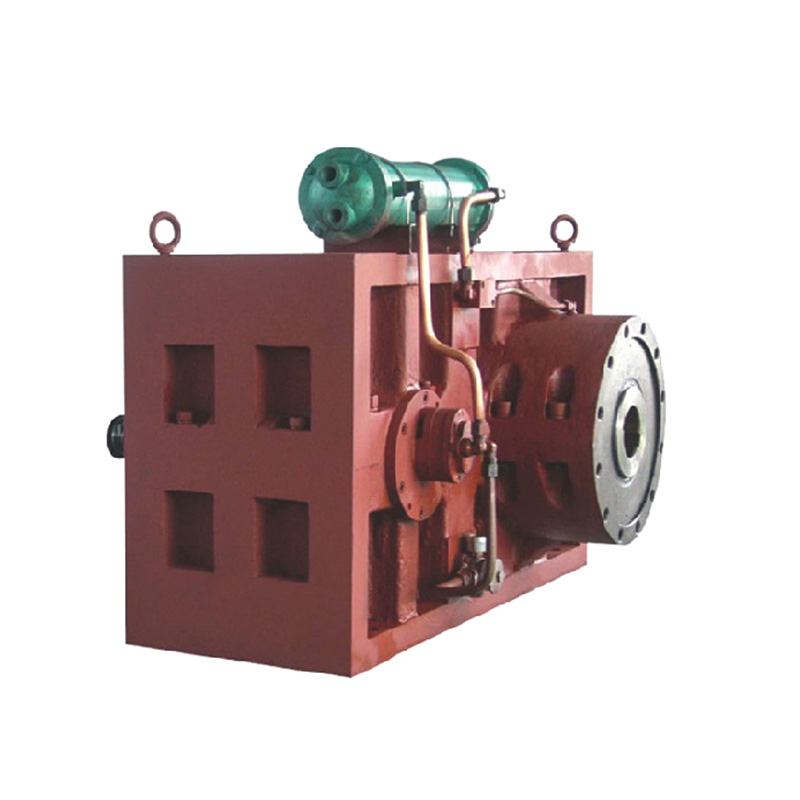

Sammenlignet med traditionelle parallelle skruer vedtager den koniske skruegønde en konisk geometri (keglevinkelområdet er normalt 3 ° -15 °), som revolutionerer det mekaniske stressfordelingsmønster. Endelig elementanalyse (FEA) -simulering viser, at den koniske struktur kan reducere den aksiale trykgradient med ca. 40%, mens den overførte perifere forskydningsspændingsspidsområde til enden af tønden med et tykkere slidbestandigt lag. De målte data fra KraussMaffei i Tyskland viser, at under den samme output er drejningsmomentets svingningsamplitude af den koniske skrue 28% lavere end for den parallelle skrue, hvilket effektivt undgår stress crack -problemet, der er let at forekomme ved roden af tråden i den traditionelle struktur.

2. Gennembrudt anvendelse af materialeteknologi

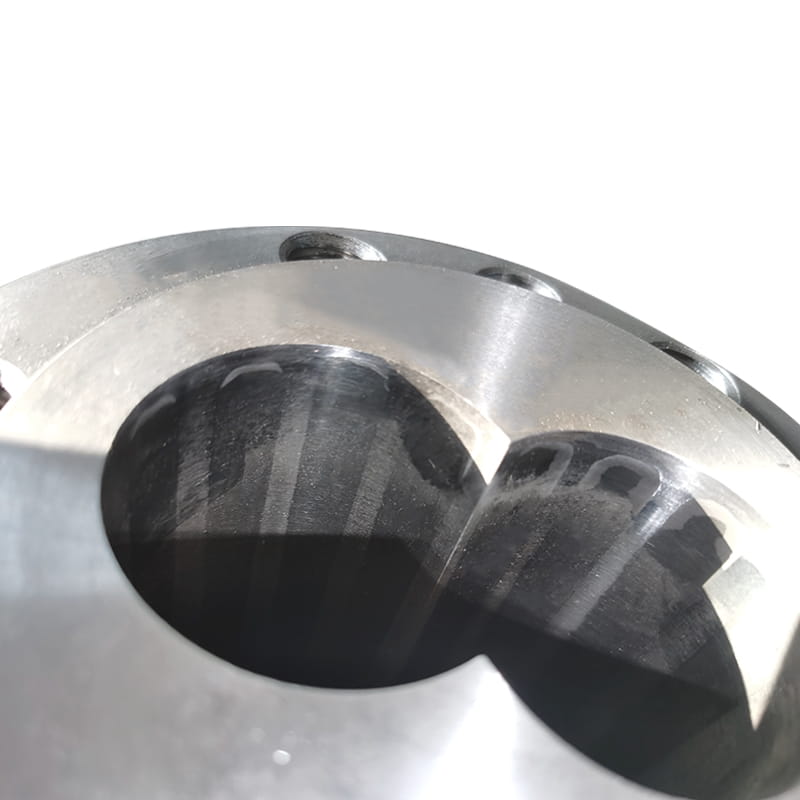

Topproducenter, såsom Cincinnati Milacron, bruger en bimetallisk sammensat fremstillingsproces til at smelte en 2,5 mm tyk wolframcarbidlegeringslaget (WC-CO-system) på overfladen af basismaterialet (normalt 38crmoala nitrideret stål), og dets Rockwell-hårdhed kan nå HRC62-65. Kombineret med plasma nitriding (PNT) -teknologi øges overflademikrohardness til mere end 1200HV, og slidbestandigheden øges med 3-5 gange sammenlignet med konventionel nitrideproces. I tilfælde af ABS -harpiksbehandling oversteg den kontinuerlige driftstid for denne type konisk skruetræk 12.000 timer, og slidtabet blev kontrolleret inden for 0,03 mm/tusind timer.

3. væsentlig forbedring af dynamisk tætningspræstation

Det progressive kompressionsforhold (normalt 1: 1,5 til 1: 2,8) bragt af den koniske struktur skaber et mere optimeret smelteforseglingsmiljø. Sammenlignende tests fra Davis-Standard i USA viser, at når behandling af glasfiberforstærkede materialer, reduceres tilbagestrømningslækagen af den koniske skrue med 62%, hvilket ikke kun forbedrer plastificeringseffektiviteten, men endnu vigtigere reducerer skruen og den indvendige væg i tønden, der er forårsaget af materiel reflux. Under de stærkt slibende forhold for PA66 30%GF udvider dette design vedligeholdelsescyklussen fra 450 timer til 1300 timer.

4. Samarbejdsoptimering af termisk styringssystem

Det kompakte design af den koniske struktur (L/D-forhold er normalt 12: 1-16: 1) kombineret med den zonerede temperaturstyringsteknologi opnår mere præcis termisk energistyring. Den ingeniørtilfælde af JSW i Japan viser, at når man behandler PVC -materialer, reduceres den aksiale temperaturgradient af den koniske skruetræk med 22 ° C sammenlignet med den traditionelle struktur, hvilket effektivt lindrer problemet med unormal ekspansion af fit -kløften forårsaget af termiske ekspansionsforskelle. Kombineret med det indre design af spiralkølingsvandkanal styres overfladetemperaturfluktuationen af tønden inden for ± 1,5 ℃, hvilket markant udvider leveringen af tætningskomponenterne.

I det barske miljø af 24-timers kontinuerlig produktion har den koniske skruetråd opnået omfattende forbedringer i slidstyrke, træthedsresistens og termisk stabilitet gennem synergien af strukturel innovation og materialeopgraderinger. For producenter, der behandler vanskelige materialer såsom glasfiberforstærkede materialer og flammehæmmende teknikplast, kan brugen af konisk skrueteknologi reducere de omfattende vedligeholdelsesomkostninger for udstyr med mere end 40%, samtidig med at produktionskapacitetens stabilitet med 18%-25%. Dette er ikke kun en opgradering af komponenter, men også et strategisk valg til at søge fordele ved intelligent fremstilling.

engelsk

engelsk

Webmenu

Produktsøgning

Sprog

Afslut Menu

Industri nyheder

Hjem / Nyheder / Industri nyheder / Hvordan fungerer holdbarheden af den koniske skruetræk i et produktionsmiljø med høj intensitet?

Produktkategorier

Hvordan fungerer holdbarheden af den koniske skruetræk i et produktionsmiljø med høj intensitet?

Anbefalede produkter

KONTAKT OS OG FÅ ET TILBUD

PRIORITET FOR AT LÆRE OM VORES NYE PRODUKTER

PRIORITET FOR AT LÆRE OM VORES NYE PRODUKTER

KONTAKTINFO

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alle rettigheder forbeholdes. Producenter af plastekstruderingsmaskiner Leverandører af plastskruetønde