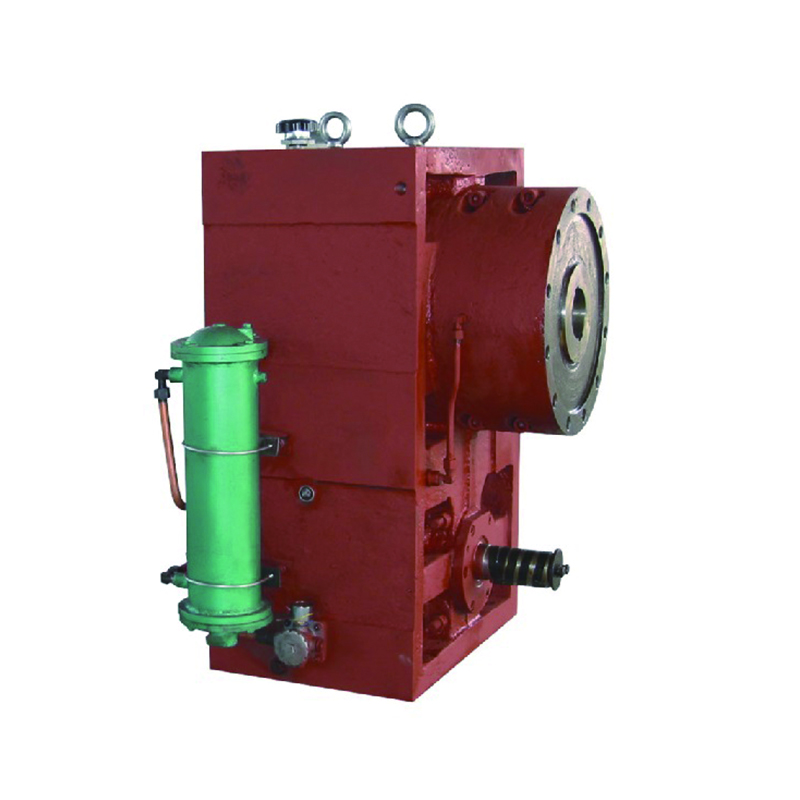

På et tidspunkt, hvor fremstillingsindustrien fortsætter med at forfølge omkostningsreduktion og forbedring af effektiviteten, har injektionsfeltet indledt en gennembrudt teknologisk innovation - ekstruderingssystemet ved hjælp af Konisk skrue tønde er ved at blive fokus i branchen. Dette design har opnået en spring-forward forbedring af injektionsstøbningseffektiviteten gennem strukturel innovation, hvilket bringer betydelige konkurrencefordele til plastproduktproducenter.

1. Strukturel innovation bryder gennem traditionelle flaskehalse

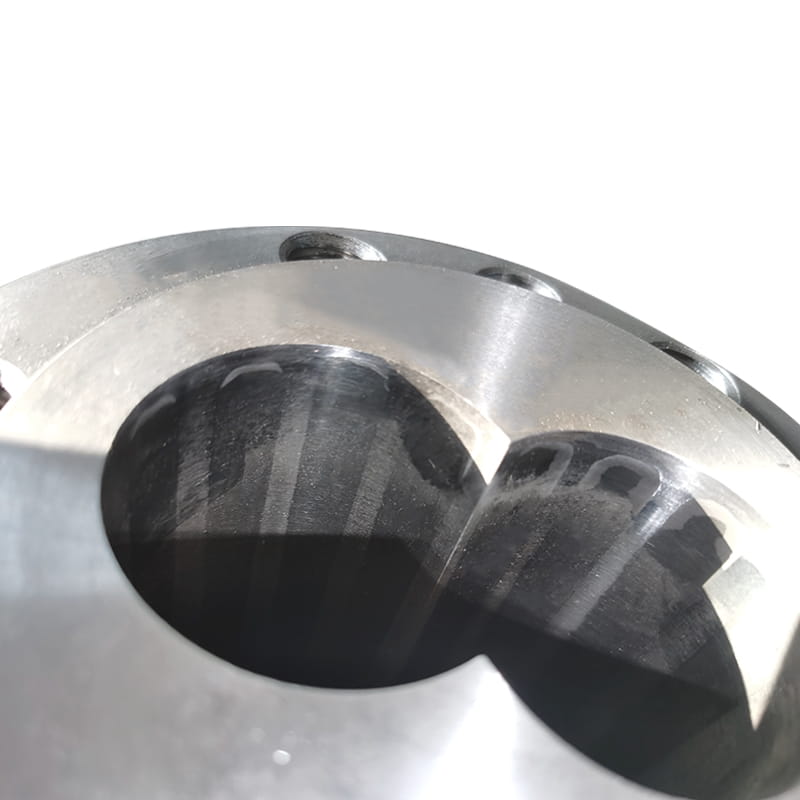

Konisk skruetråd vedtager et unikt konisk gradientdesign, som er i skarp kontrast til den traditionelle parallelle skruestruktur. Dybden af sin spiralrille falder ikke -lineært langs materialets transportretning, og med det nøjagtigt beregnede komprimeringsforhold (normalt 2,5: 1 til 3,5: 1) dannes en progressiv trykgradient under plastificeringsprocessen. Dette design bringer tre kernefordele:

Smelteffektiviteten forbedres med mere end 40%, og output pr. Enhedstid øges markant markant

Energiforbrug reduceres med 20-30%og opfylder grønne produktionsstandarder

Termomekanisk stress reduceres med 50%, hvilket udvider udstyrets levetid

2. termodynamiske fordele skaber gennembrud af høj kvalitet

De dynamiske komprimeringskarakteristika for den koniske struktur gør det muligt for materialet at opnå en mere ensartet temperaturfeltfordeling under transportprocessen. Eksperimentelle data viser, at den interne resterende stressværdi af produkter produceret af konisk skruetræk reduceres til 1/3 af de af traditionelle processer, og den dimensionelle stabilitet forbedres med 2 niveauer. Især i behandlingsscenariet for ingeniørplastik kan smeltetemperatursvingningen af materialer såsom peek, pc/ABS kontrolleres inden for ± 1,5 ℃.

3. Potentialet for intelligent opgradering fremhæves

Med penetrationen af industri 4.0 -teknologi har Conical Screw Barrel vist fremragende procestilpasningsevne:

Antallet af integrerede tryksensorpunkter er steget med 300%, hvilket realiserer realtids-plastiseringsovervågning

Sømløs forbindelse med MES-systemet og selvoptimeringsresponstiden for procesparametre er blevet forkortet til 0,8 sekunder

Understøttelse af digital tvillingmodellering er den nye formtilpasningscyklus komprimeret med 60%

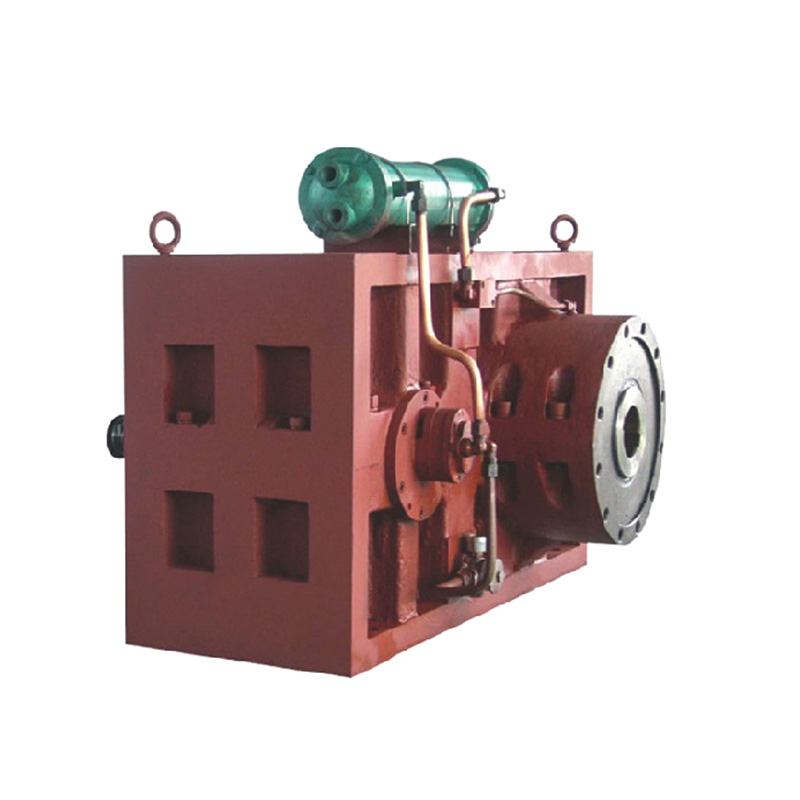

4. udsigter til industriansøgning

I øjeblikket er denne teknologi med succes anvendt til avancerede fremstillingsfelter såsom bilpræcisionsdele, emballage i medicinsk kvalitet og optiske enheder. De målte data fra en international leverandør af bildele viser, at den daglige produktionskapacitet på en enkelt maskine er steget til 42 forme efter brug af konisk skruetønde, og råmaterialetabshastigheden er faldet til 0,6%og nået det industriførende niveau.3333333, og den daglige produktionskapacitet er steget til 42 forme.3333333, og den daglige produktionskapacitet, og den daglige produktionskapacitet.