Plastiske pelletmaskiner er kritiske udstyr i plastgenvindings- og fremstillingsindustrien, hvilket omdanner smeltet plast til ensartede pellets til let håndtering og forarbejdning. Som ethvert komplekst maskineri er de imidlertid modtagelige for operationelle problemer, der kan påvirke outputkvalitet og produktionseffektivitet. At forstå almindelige fejlfindingsproblemer er vigtig for at opretholde kontinuerlig drift og minimere nedetid.

1. inkonsekvent pelletsstørrelse og form

En af de mest umiddelbare indikatorer for et problem er produktionen af uregelmæssigt formede pellets, såsom haler, strenge eller for store og små stykker.

Potentielle årsager:

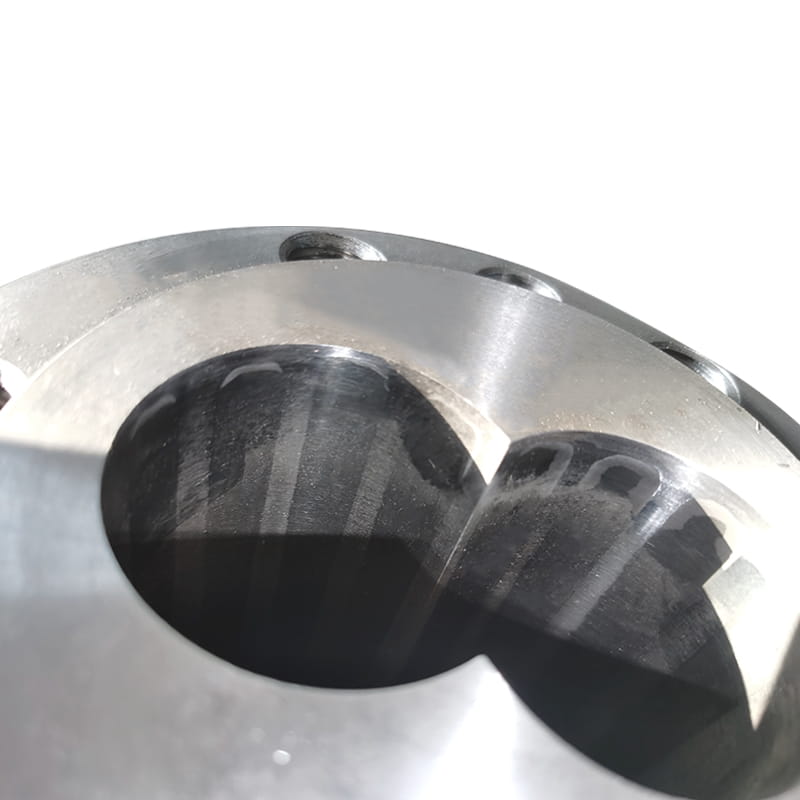

Blade slid eller forkert justering: kedelig eller forkert justerede skæreblade vil ikke skære polymerstrenge rent rent, hvilket resulterer i trækning og deformation.

Forkert vandstrøm/temperatur: Temperaturen på kølevandet i pelletiseringskammeret er kritisk. Vand, der er for varmt, vil ikke størkne trådene tilstrækkeligt, før de når skærmen, hvilket får dem til at deformere. Utilstrækkelig vandstrøm kan have den samme effekt.

Die ansigtsproblemer: Et tilstoppet diehul eller inkonsekvent temperatur på tværs af matrispladen kan producere tråde med varierende tykkelse, som derefter skærer i ujævne pellets.

Foderfrekvens Fluktuation: En inkonsekvent strøm af smeltet plast til matrisen forårsager variationer i strengdiameter.

Fejlfinding af trin:

Undersøg skærebladene for skarphed og justering. Udskift eller juster dem i henhold til producentens specifikationer.

Kontroller og juster vandtemperaturen, og hold den typisk mellem 40 ° C til 70 ° C (104 ° F til 158 ° F), skønt dette er materialeafhængigt. Sørg for, at vandstrømmen er tilstrækkelige, og sprøjtedyser er ikke tilstoppet.

Kontroller, at matemperaturprofilen er ensartet, og at alle dørhuller er klare.

Sørg for, at ekstruderfodringen af maskinen giver en konsekvent og stabil smelteflow.

2. Maskinvibration eller usædvanlig støj

Overdreven vibration eller underlige lyde peger ofte på et mekanisk problem, der kræver øjeblikkelig opmærksomhed for at forhindre alvorlig skade.

Potentielle årsager:

Ubalanceret rotorenhed: Skærotoren kan blive ubalanceret på grund af ujævn bladslitage eller en løs komponent.

Slidte lejer: Lejer, der understøtter hovedskæreren, kan slides over tid, hvilket fører til leg og vibrationer.

Løse komponenter: bolte eller fastgørelseselementer, der holder skæreknudepunktet, knive eller motorforsamling, kan have arbejdet løst.

Fremmedobjekt: Et stykke metal eller hærdet plastik kan have gået ind i skærekammeret, hvilket forårsager påvirkning og ubalance.

Fejlfinding af trin:

Luk straks maskinen til inspektion.

Undersøg visuelt og lyt til Find kilden til støj eller vibrationer.

Kontroller alle bolte og fastgørelseselementer for korrekt drejningsmoment.

Undersøg skærekammeret for ethvert udenlandsk affald.

Hvis problemet fortsætter, kan en tekniker muligvis kontrollere lejer og rotorbalance.

3. Reduceret gennemstrømning eller maskine -fastklemning

Et pludseligt fald i output eller en komplet produktion af marmelade og er ofte relateret til foder eller motoriske problemer.

Potentielle årsager:

Foderblokering: Den mest almindelige årsag er en blokering i matrishullerne, der forhindrer smeltet plast i at ekstrudere korrekt.

Motoroverbelastning: Den elektriske motor kan overophedes eller snubler dens overbelastningsbeskyttelse på grund af overdreven momentfterspørgsel, ofte fra at forsøge at skære materiale, der ikke er fuldt ud størknet.

Dull Blades: Ekstremt kedelige klinger kræver markant mere strøm til at skære, anstrenge motoren og reducere effektiv skærehastighed.

Polymertype: En ændring i polymerens viskositet eller smeltestrømningsindeks (MFI) kan øge modstanden, som maskinen oplever.

Fejlfinding af trin:

Stop foderet og ryd eventuelle die ansigtsblokeringer.

Lad motoren køle ned, hvis den har overophedet og nulstillet eventuelle sikkerhedsture. Undersøg årsagen til overbelastningen i stedet for gentagne gange at nulstille den.

Kontroller, at polymeren afkøles tilstrækkeligt, før den når skærmen.

Sørg for, at skærebladene er skarpe.

4. pelletforurening

Forurenede pellets kan gøre en hel batch ubrugelig, hvilket fører til betydeligt materialeaffald.

Potentielle årsager:

Krydsetkontaminering: Restmateriale fra en tidligere produktionskørsel blev ikke renset korrekt fra systemet.

Bær affald: Metal-til-metal-kontakt fra slidte komponenter (f.eks. Blad, der skraber die-ansigt) kan generere fint metallisk støv.

Nedbrydet polymer: Overophedning i ekstruderen eller dø kan få polymeren til at brænde, skabe sorte pletter eller misfarvning.

Fejlfinding af trin:

Implementere og følge en streng rensningsprocedure mellem materiale eller farveændringer.

Undersøg regelmæssigt komponenter for slid og udskift dem proaktivt.

Overvåg og kontroller temperaturprofilerne i den opstrøms ekstruder og dør for at forhindre termisk nedbrydning.

Mens fejlfinding er en reaktiv nødvendighed, er en robust forebyggende vedligeholdelsesplan den mest effektive strategi for at sikre pålideligheden af en plastikpelletmaskine. Regelmæssigt planlagt inspektion af klinger, lejer og drev kombineret med konsekvent overvågning af temperatur- og flowparametre kan forhindre størstedelen af disse almindelige problemer, før de forekommer, hvilket sikrer konsekvent pelletkvalitet og maksimerer operationel oppetid.