I området for plastekstrudering og sprøjtestøbning er skruetrønler hjertet i processen, dikterer materialestrøm, smeltningseffektivitet og produktkvalitet. Blandt de mest diskuterede design er Konisk skrue tønde S og parallelle skruetræk. Mens begge tjener det samme grundlæggende formål - overtrædelse, komprimering og smeltning af råvarer - påvirker deres strukturelle og funktionelle sondringer væsentligt ydeevne.

1. Geometri og komprimeringsdynamik

Den mest åbenlyse sondring ligger i deres fysiske design.

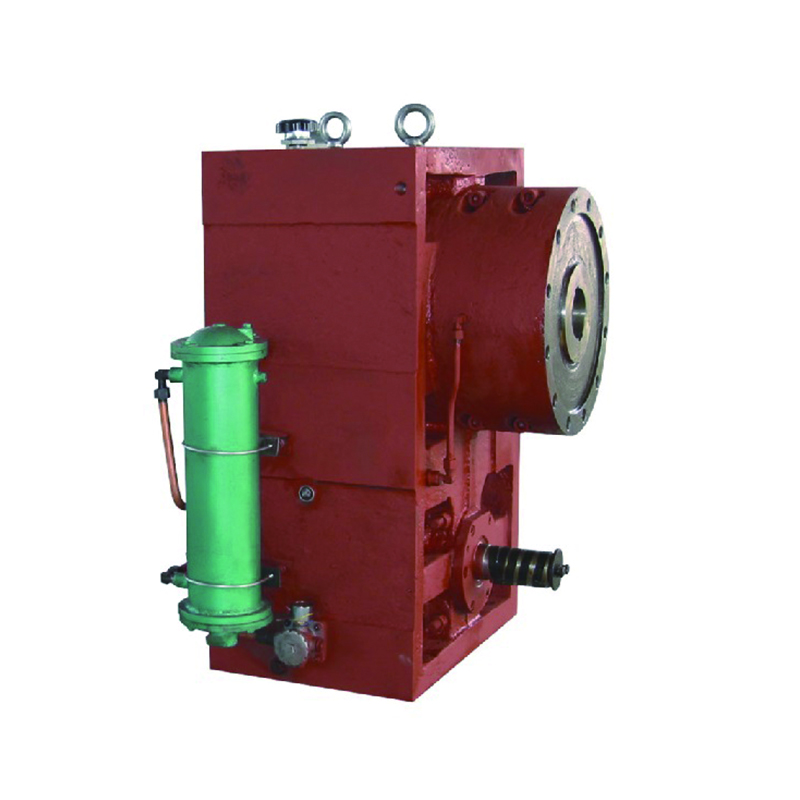

Koniske skruetønder:

Karakteriseret ved et konisk skruedesign, koniske tønder, der er smalle gradvist fra foderzonen til målezonen. Denne geometri skaber en progressiv kompressionsprofil, hvor materiale udsættes for stigende tryk, når det bevæger sig fremad. Den gradvise reduktion i volumen forbedrer smelte homogenisering, hvilket gør koniske systemer ideelle til behandling af varmerfølsomme materialer (f.eks. PVC) eller dem, der kræver blid forskydning (f.eks. Genanvendt plast).

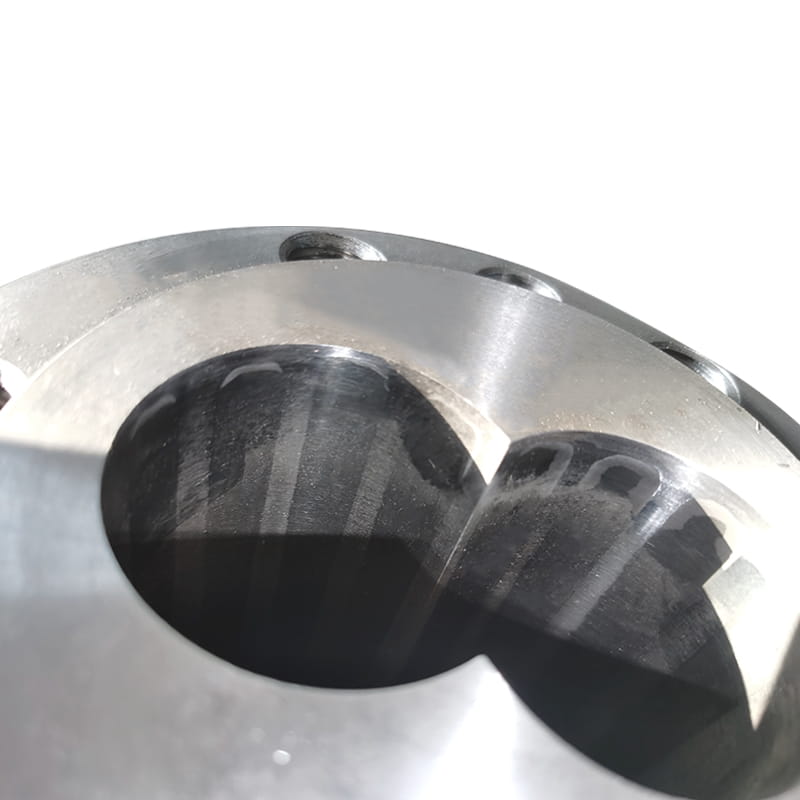

Parallelle skruetønder:

Disse har en konsekvent skruediameter i hele tønden. Komprimering opnås gennem ændringer i skruesvækningsdybde eller tonehøjde. De pludselige kompressionszoner genererer højere forskydningshastigheder, der passer til materialer, der har brug for intens blanding, såsom teknisk plast (f.eks. Nylon, ABS) eller forbindelser med fyldstoffer (f.eks. Glasfiberforstærkede polymerer).

Key Takeaway: Koniske designs prioriterer kontrolleret komprimering for delikate materialer; Parallelle tønder udmærker sig i applikationer med høj forskydning.

2. energieffektivitet og gennemstrømning

Energiforbrug og outputhastigheder er kritisk for omkostningseffektiv produktion.

Koniske systemer:

Det koniske design reducerer friktion mellem skruen og tønden, hvilket sænker strømforbruget med op til 15-20% sammenlignet med parallelle systemer. Imidlertid kan deres langsommere komprimering begrænse gennemstrømningen til produktion med høj volumen.

Parallelle systemer:

Højere forskydningshastigheder og hurtigere materialetransport oversættes til større outputpotentiale. Alligevel hæver den øgede mekaniske energiindgang driftsomkostninger, især for energikrævende processer.

Key Takeaway: Koniske tønder sparer energi, men kan ofre hastighed; Parallelle tønder maksimerer gennemstrømningen til højere energiomkostninger.

3. slidstyrke og vedligeholdelse

Holdbarhed påvirker direkte livscyklusomkostninger.

Koniske skruetønder:

Den koniske geometri fordeler stress ujævnt med højere slid koncentreret i den smalere ende. Selvom dette kan forkorte komponentens levetid i slibende applikationer, mindskes avancerede overfladebehandlinger (f.eks. Nitridering, bimetalliske foringer) slid.

Parallelle skruetønder:

Ens ensartet diameter giver mulighed for endda stressfordeling, hvilket forbedrer levetiden i scenarier med høj slår. Deres modulære design forenkler også reparationer - individuelle skruesektioner kan udskiftes uden at afvikle hele tønden.

Key Takeaway: Parallelle systemer tilbyder bedre holdbarhed for slibematerialer; Koniske tønder kræver specialiserede belægninger til barske forhold.

4. applikationsspecifikke fordele

At vælge mellem koniske og parallelle afhænger af materielle egenskaber og krav til slutbrug.

Koniske tøndeapplikationer:

PVC -behandling: Blid komprimering forhindrer termisk nedbrydning.

Genanvendt plast: minimerer forskydningsinduceret polymerkædefordeling.

Skumekstrudering: kontrolleret tryk undgår cellestruktur kollaps.

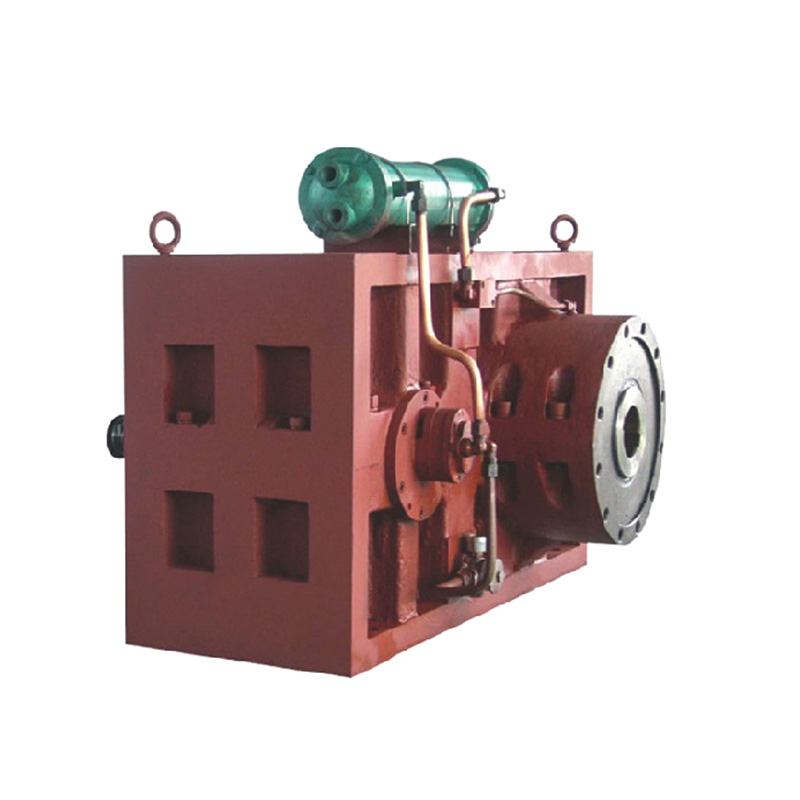

Parallelle tøndeapplikationer:

Ingeniørplast: Høj forskydning sikrer ensartet spredning af tilsætningsstoffer.

Sammensætning: Effektiv blanding af fyldstoffer, pigmenter eller flammehæmmere.

Højhastighedsproduktion: Rapid materiale transport opfylder stramme frister.

Valget mellem koniske og parallelle skruetønder hænger sammen med en balance mellem materiel adfærd, produktionsprioriteter og omkostningsbegrænsninger. Koniske systemer skinner i præcisionsdrevne, energisensitive processer, mens parallelle tønder dominerer høje output-miljøer med høj forskydning.