I den moderne polymerforarbejdningsindustri bestemmer ydelsen af ekstruderingsudstyr direkte produktionseffektivitet og produktkvalitet. Som kernekomponenten i ekstruderen, Konisk skrue tønde er blevet fokus for industriens opmærksomhed i de senere år på grund af dets unikke designfordele.

1. Konisk geometri: Præcis balance mellem tryk og forskydningsstyrke

Den progressive diameterændring af den koniske skruetønde (stor indløbsenden og en lille udløb ende) skaber et naturligt trykgradientmiljø. Sammenlignet med traditionelle parallelle skruer gør dette design tillader, at materialet gradvist komprimeres under transportprocessen, og kompressionsforholdet kan øges med 30% -50% (ifølge det tyske Institut for Plastics-behandling i 2022). Højere kompressionseffektivitet reducerer ikke kun energitab, men undgår også effektivt materiale nedbrydning forårsaget af forskydningsmutationer. For eksempel, når man behandler varmefølsom ingeniørplast (såsom peek eller TPU), kan den blide komprimeringskurve for den koniske struktur reducere den materielle nedbrydningshastighed til mindre end 0,5%.

2. Segmenteret funktionelt design: Den fysiske bærer af tilpasset proces

Ledende producenter som Kraussmaffei og Davis-Standard bruger modulær skruekombinationsteknologi til at opdele den koniske tønde i sektionen for fodring, komprimering og homogeniseringsafsnit. Hver sektion opnår funktionel specialisering gennem differentieret skruesporedybde (H1/H2 = 2,5-3,0) og trådledningsvinkel (25 ° -35 °):

Fodringsafsnit: Deep Screw Groove Design forbedrer den solide transporteffektivitet og løser problemet med "brodannende" problem med traditionelt udstyr

Komprimeringsafsnit: Gradient pitch-design afslutter samtidig smeltning og udstødning, hvilket reducerer energiforbruget med 15-20%

Homogeniseringsafsnit: Lav skruetrillestruktur forbedrer forskydningsblanding og sikrer, at svingningen af smeltetemperaturen styres inden for ± 1 ℃

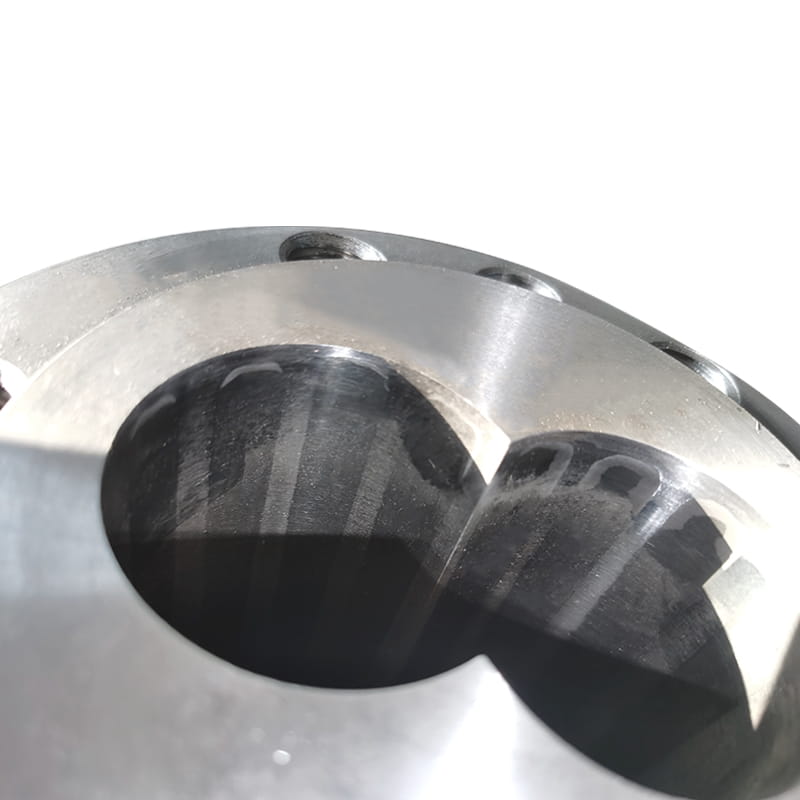

3. samarbejdsinnovation af legeringsstyrke og overfladeteknik

Ved hjælp af bimetallisk centrifugalstøbningsteknologi (såsom Xaloy X-800-serie) er en 0,8-1,2 mm tyk wolframcarbidlag beklædt på 38Crmoala-matrixen for at øge skruetøndens slidbestandighed med 8-10 gange. Virksomheder som Jotun har introduceret fysisk dampaflejring (PVD) -teknologi for at generere en 3-5μm Tialn-belægning på overfladen, hvilket reducerer friktionskoefficienten til under 0,15. Denne "stive og fleksible" materielle kombination gør det muligt for udstyret at overskride den 12.000 timers levetid, når man behandler glasfiberforstærkede materialer.

4. Termodynamisk optimering: En revolution inden for energistyring af lukket sløjfe

Det kompakte design af den koniske struktur forkorter smelteopholdstiden (25% mindre end traditionelt udstyr), og med det indlejrede opvarmningszone -kontrolsystem kan det opnå en temperaturstyringsnøjagtighed på ± 0,5 ° C. Eksperimenter ved Aachen University of Technology i Tyskland viser, at dets termiske effektivitetsindeks (TEI) når 92,7, hvilket betyder, at mere end 90% af inputenergien effektivt omdannes til nyttigt arbejde, mens det traditionelle udstyr kun har dette indeks på 78-82%. På samme tid reducerer den selvrensende effekt, der genereres af spiralstrømningskanalen, carbidaflejring, og hyppigheden af rengøring af nedlukning falder med 40%.

Industripåvirkning og fremtidsudsigter

I henhold til AMR -rapporten når den globale koniske skruetønde markedsstørrelse på 2,7 milliarder dollars i 2028 med en sammensat årlig vækstrate på 6,3%. Denne designinnovation omformer den økonomiske model for ekstruderingsprocessen: Efter at en PET -arkivproducent vedtaget opgraderet udstyr, faldt enhedsenergiomkostningerne med 18%, produktionskapaciteten steg med 22%, og investeringsafbetalingsperioden blev forkortet til 14 måneder. Med gennembrudet af AI-drevet intelligent temperaturstyringssystem og nano-kompositbelægning udvikler denne klassiske mekaniske struktur kontinuerligt mod intelligens og ultra-lang liv.

Designfilosofien for den koniske skruetønde beviser, at fremskridt inden for maskinteknik ikke ligger i subversiv rekonstruktion, men i den dybdegående analyse og præcis anvendelse af fysiske love. Når geometrisk mekanik, materialeteknologi og digital kontrol resonerer, kan selv den århundrede gamle ekstruderingsproces stadig producere en fantastisk effektivitetsrevolution.

engelsk

engelsk

Webmenu

Produktsøgning

Sprog

Afslut Menu

Industri nyheder

Hjem / Nyheder / Industri nyheder / Hvilke designfunktioner gør koniske skruetønder effektive i ekstruderingsprocesser?

Produktkategorier

Hvilke designfunktioner gør koniske skruetønder effektive i ekstruderingsprocesser?

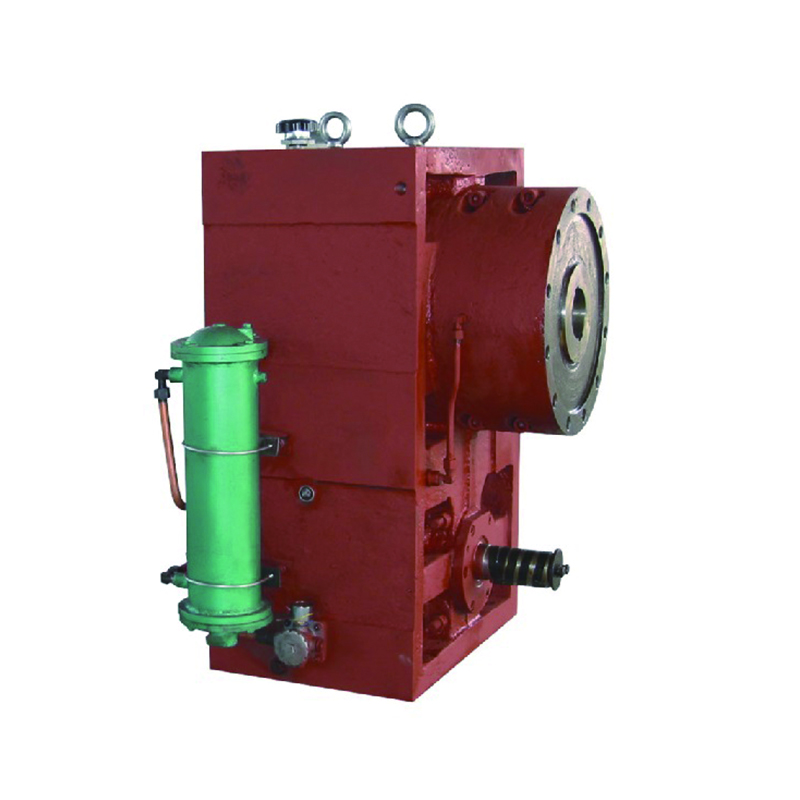

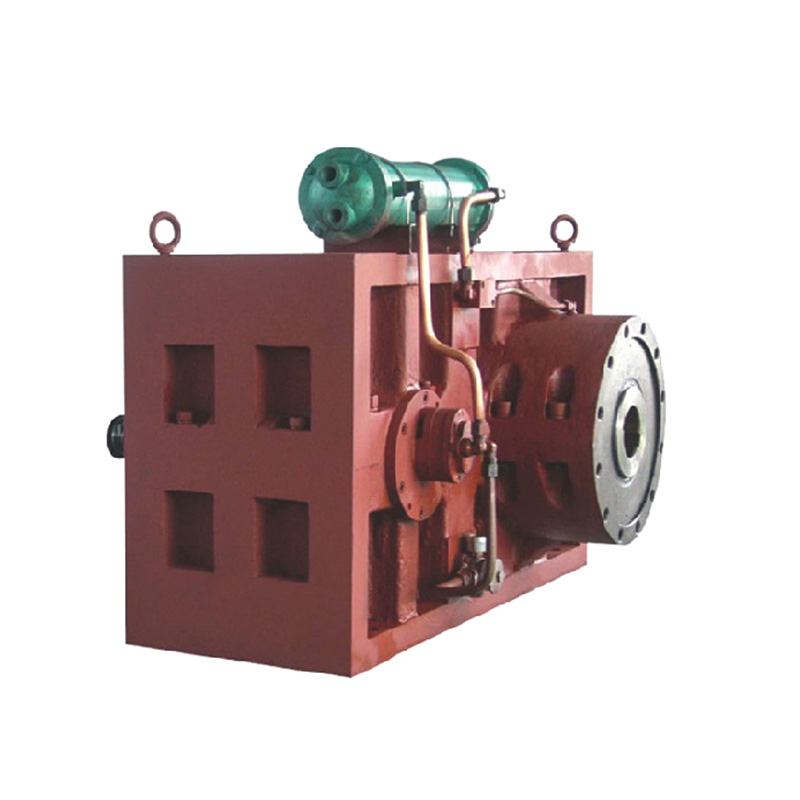

Anbefalede produkter

KONTAKT OS OG FÅ ET TILBUD

PRIORITET FOR AT LÆRE OM VORES NYE PRODUKTER

PRIORITET FOR AT LÆRE OM VORES NYE PRODUKTER

KONTAKTINFO

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alle rettigheder forbeholdes. Producenter af plastekstruderingsmaskiner Leverandører af plastskruetønde