På et tidspunkt, hvor fremstillingsindustrien forfølger grøn transformation, har problemet med materialeaffald på op til 15% -30% i plastificeringsprocesser såsom injektionsstøbning og ekstrudering altid plaget virksomheder. I de senere år kaldte en teknisk løsning Konisk skrue tønde har tiltrukket opmærksomhed inden for områderne bildele, emballagematerialer og elektroniske komponenter. Data viser, at produktionslinjer, der bruger dette design, kan reducere tab af råmateriale med 8%-12%og forbedre energieffektiviteten med mere end 15%. Hvordan opnår dette gennembrudsdesign energibesparelse og forbedring af effektiviteten?

Principanalyse: fordelen "progressiv komprimering" ved konisk struktur

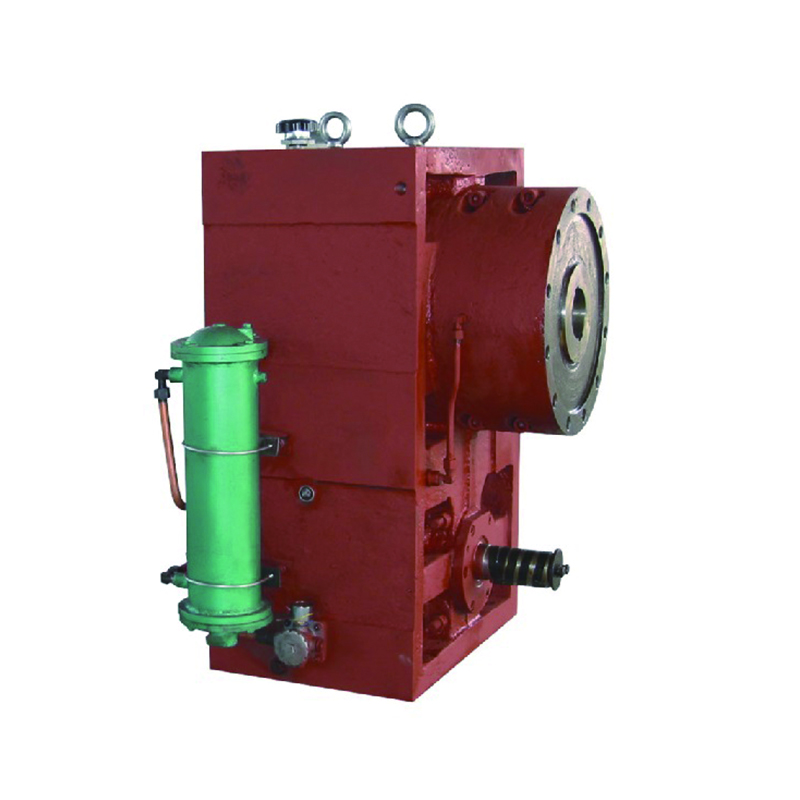

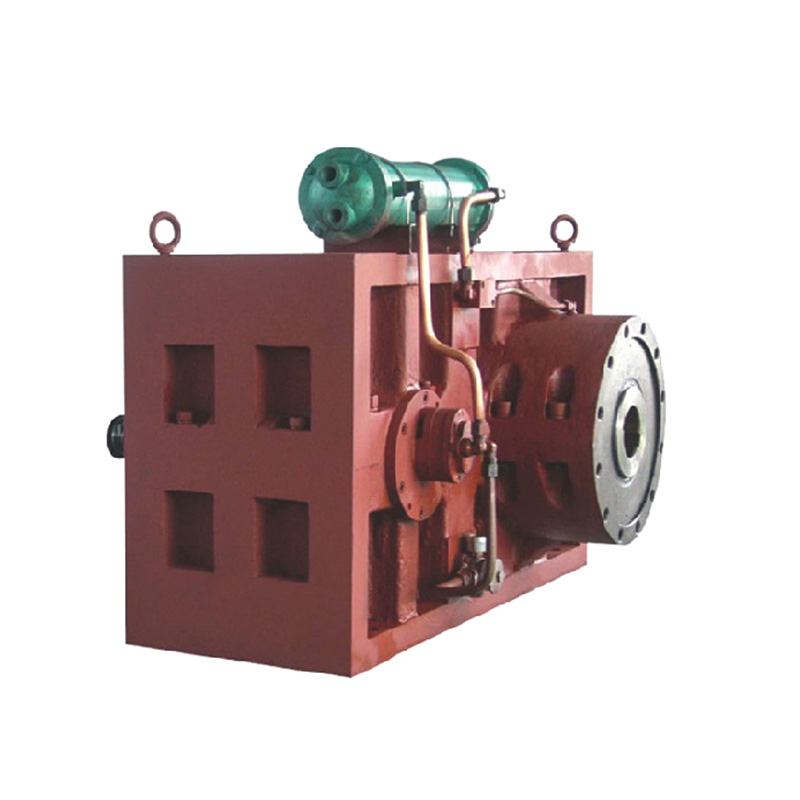

Sammenlignet med traditionelle parallelle skruer ligger kerneinnovationen af koniske skruetræk i deres gradvise geometriske struktur (figur 1). Skruediameteren falder gradvist fra tilførselsenden til udløbsenden og danner en kontinuerligt reduceret trådkanal. Dette design optimerer materialehåndtering i tre faser:

Effektiv præ-komprimering: Det større volumen af foderafsnittet muliggør hurtig inhalation af granulære råvarer, mens den gradvist indsnævrende skruespor genererer et progressivt tryk under transportprocessen, undgår materialeakkumulering eller tilbagestrømning forårsaget af pludselig tryk;

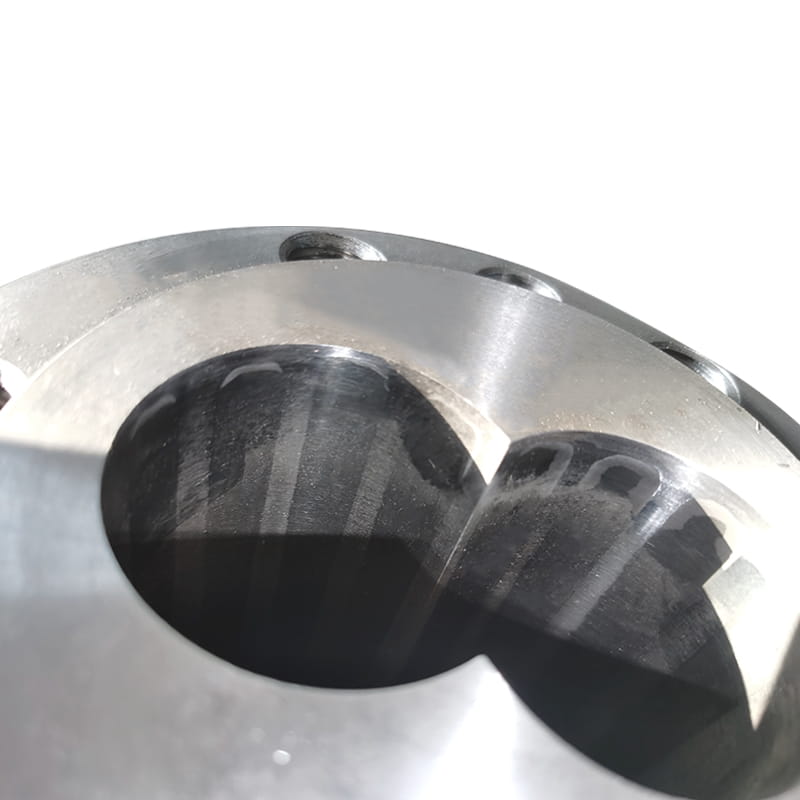

Præcis forskydningsstyring: Den koniske struktur gør forskydningshastighedsgradienten for smeltesektionen glattere, og med den nøjagtige tolerance af skruegabet (normalt kontrolleret til 0,05-0,1 mm), kan det fuldt ud smelte polymermaterialet og forhindre termisk nedbrydning forårsaget af lokal overophedning (termisk nedbrydning) - en af de vigtigste faktorer, der fører til spildproduktion;

Dynamisk tætningseffekt: Den mindre diameter af udløbsenden forbedrer forseglingen af tønden og skruen, hvilket reducerer smelte reflowhastigheden til mindre end 0,5%(parallelle skruer er normalt 2%-5%), hvilket reducerer det resterende materiale, der ikke er fuldt ud ekstruderet.

Empiriske data: Industrielt tilfælde af energiforbrug og reduktion af affald

En komparativ test udført af Kraussmaffei, en tysk injektionsstøbningsudstyrsproducent, på produktionen af Automotive PP -kofangere i 2023 viste, at efter brug af en konisk skrue tønde, faldt råmaterialetab pr. Ton produkt fra 43 kg til 36 kg, mens enhedens energiforbrug blev reduceret med 18%. Dette skyldes to aspekter af optimering:

Opholdstid forkortes med 22%: kompressionsforholdet for den koniske skrue (normalt 3,5-4,5: 1) er højere end for den parallelle skrue (2,5-3: 1), der fremskynder transformationen af materialet fra fast til smeltet tilstand og reducerer risikoen for molekylær kædebrud forårsaget af langvarig opvarmning;

Forbedret smelteuniformitet: Gennem ANSYS PolyFlow -simulering blev det konstateret, at standardafvigelsen (SD) for smeltetemperaturen for den koniske struktur var 2,3 ° C, hvilket var bedre end 5,1 ° C af den parallelle skrue, hvilket betyder færre hotspots og koldmaterielle defekter.

Teknisk udvidelse: Kompatibel med genanvendte materialer og biobaseret plastik

Med fremme af cirkulære økonomipolitikker har fremstillingsindustrien en stigning i efterspørgslen efter behandling af genanvendt plast (RPET, RPP osv.). De milde plasticiserende egenskaber ved den koniske skruetræk (spids temperatur reduceres med ca. 10-15 ° C) kan reducere den termiske nedbrydning af urenheder i det genanvendte materiale, så når man behandler en blanding indeholdende 30% genanvendt materiale, kan den kvalificerede hastighed for det færdige produkt stadig opretholdes til mere end 98% .