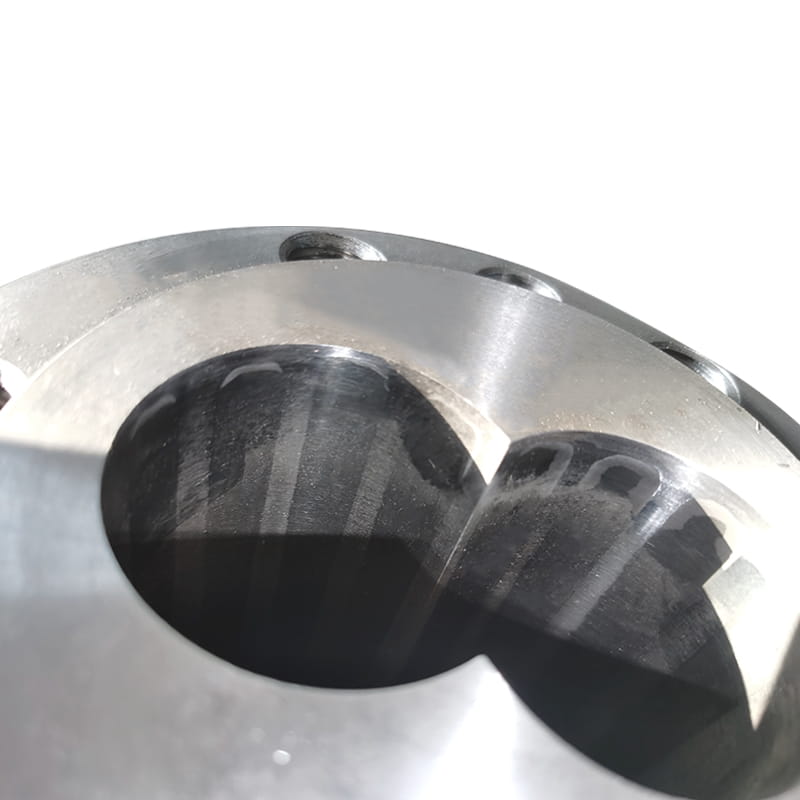

Inden for plastekstruderingsbearbejdning er diameteren og stigningen af konisk skruetønde er to ekstremt kritiske parametre, som har en dyb indvirkning på ekstruderingstrykket.

Først og fremmest bestemmer størrelsen af skruediameteren direkte volumenrummet af materialet i skruekanalen. Jo større diameter skruen er, jo mere materiale kan der rummes inde i den. Ved samme skruehastighed kan skruen med større diameter skubbe mere materiale frem og derved udøve større forskydnings- og ekstruderingskræfter på materialet. For eksempel ved ekstruderingsproduktion af store plastprodukter, såsom fremstilling af plastrør eller plader, bruges en konisk skruetønde med større diameter normalt for at imødekomme behovene for høj output og højt ekstruderingstryk. Tværtimod er en skrue med mindre diameter velegnet til nogle små plastprodukter eller produktionsprocesser med lavere krav til ekstruderingstryk, fordi dens materialehåndteringsvolumen er relativt lille, og det genererede ekstruderingstryk er relativt lille.

Pitchens rolle skal heller ikke undervurderes. Stigningen påvirker fremføringshastigheden og fyldningsgraden af materialet på skruen. En mindre stigning betyder, at materialet bevæger sig et kortere stykke frem, når skruen roterer en cirkel, og materialet forbliver i skruekanalen i relativt længere tid, og bliver mere klippet og klemt, hvilket vil føre til en stigning i ekstruderingstrykket . En større stigning fremskynder materialefremføringshastigheden, forkorter opholdstiden i skruekanalen, og materialefyldningsgraden kan være relativt lav, og ekstruderingstrykket vil blive reduceret tilsvarende. For eksempel, i nogle plastmodifikationsprocesser, der kræver høj blandingseffekt og højt ekstruderingstryk, bruges ofte et skruedesign med en mindre stigning for at sikre, at materialet er fuldstændigt plastificeret og blandet jævnt, samtidig med at der opnås et højere ekstruderingstryk for at opfylde støbningen krav; og til nogle simple plastgranulatekstruderingsgranuleringsprocesser kan en skrue med en større stigning vælges for at forbedre produktionseffektiviteten og reducere energiforbruget. På nuværende tidspunkt er kravene til ekstruderingstryk relativt mindre strenge.

engelsk

engelsk

Webmenu

Produktsøgning

Sprog

Afslut Menu

Industri nyheder

Hjem / Nyheder / Industri nyheder / Hvad er effekten af diameteren og stigningen af den koniske skruetønde på ekstruderingstrykket?

Produktkategorier

Hvad er effekten af diameteren og stigningen af den koniske skruetønde på ekstruderingstrykket?

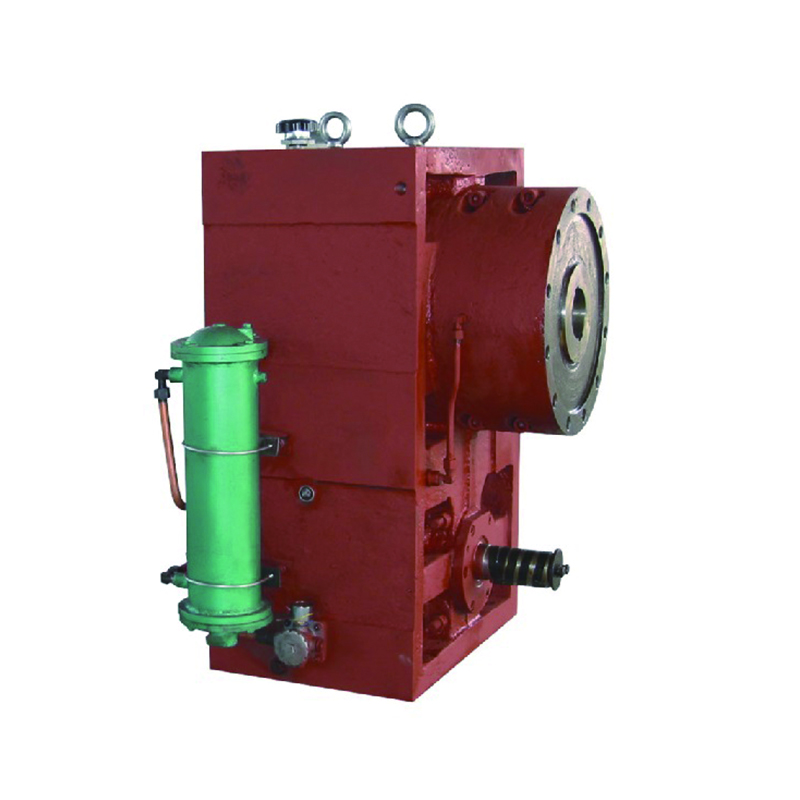

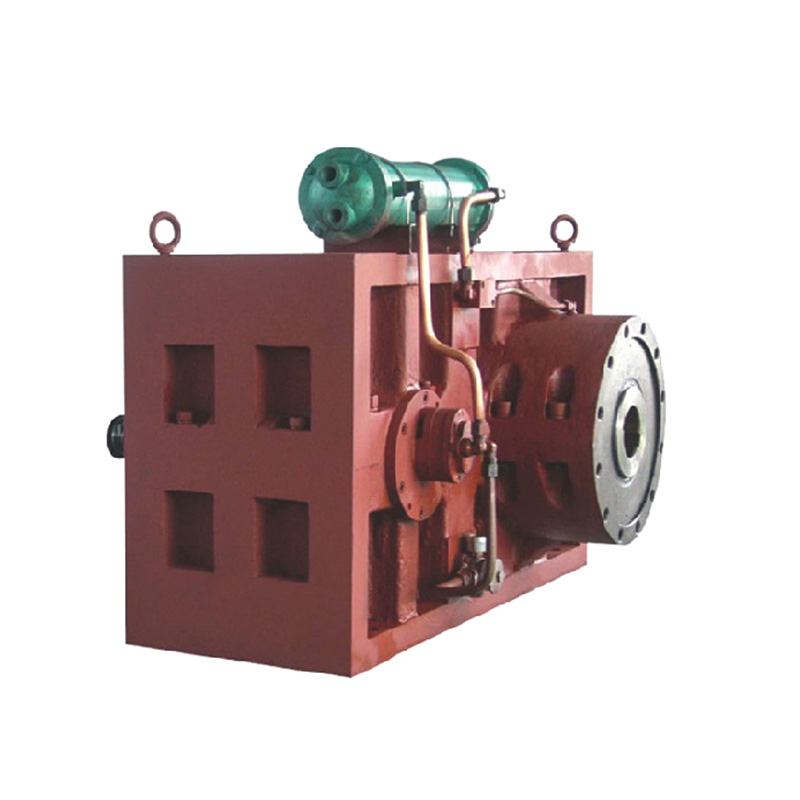

Anbefalede produkter

KONTAKT OS OG FÅ ET TILBUD

PRIORITET FOR AT LÆRE OM VORES NYE PRODUKTER

PRIORITET FOR AT LÆRE OM VORES NYE PRODUKTER

KONTAKTINFO

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alle rettigheder forbeholdes. Producenter af plastekstruderingsmaskiner Leverandører af plastskruetønde