I mange industrielle produktionsområder, især i materialeforarbejdningsindustrien, såsom plast og gummi, er den fulde blanding af materialer et nøgleled til at sikre produktkvalitet og ydeevne. Det unikke design af Konisk skruetønde spiller en uerstattelig og vigtig rolle i materialeblandingsprocessen.

Først og fremmest, set fra dens strukturelle morfologi, giver det koniske design det unikke rumlige egenskaber. Sammenlignet med den traditionelle parallelskruetønde ændres pladsen inde i den koniske skruetønde gradvist. Denne ændring får materialet til at gennemgå forskellige grader af kompression og ekspansion under transportprocessen. Under skruens rotation komprimeres materialet gradvist, og trykket øges gradvist, når det bevæger sig fra den store ende til den lille ende af cylinderen, hvilket fremmer tættere kontakt mellem materialer og forbedrer interaktionen. For eksempel ved plastforarbejdning kan plastikpartikler af forskellige farver og forskellige additiver mere fuldstændigt trænge ind og blande sig med hinanden under dette gradvist skiftende trykmiljø, hvilket effektivt undgår problemer som produktfarveforskel og ustabil ydeevne forårsaget af ujævn blanding.

For det andet er skruedesignet på Conical Screw Barrel genialt. Parametrene for skruegevindformen, stigningen og skruevinklen er omhyggeligt designet. Den specielle gevindform kan producere unik forskydningskraft og friktionskraft på materialet. Under fremføringen af materialet får denne forskydningskraft og friktionskraft materialet til at vælte, forskydes og deformeres kontinuerligt. For eksempel under gummiblanding strækkes og skæres gummiråmaterialet gentagne gange under påvirkning af skruen, og forskellige blandingsmidler såsom kønrøg og vulkanisator kan fordeles jævnt i gummimatricen, hvilket sikrer, at gummiprodukterne har god mekanisk egenskaber, slidstyrke og ældningsbestandighed efter vulkanisering. Derudover gør det variable stigningsdesign, at materialet bevæger sig frem ved forskellige hastigheder i forskellige positioner, hvilket yderligere fremmer materialets blandingseffekt. Den større pitch nær den store ende af tønden gør, at materialet hurtigt kan suges ind og først blandes. Efterhånden som stigningen gradvist aftager, fortsætter graden af blanding af materialet med at blive dybere, indtil det er jævnt ekstruderet fra den lille ende.

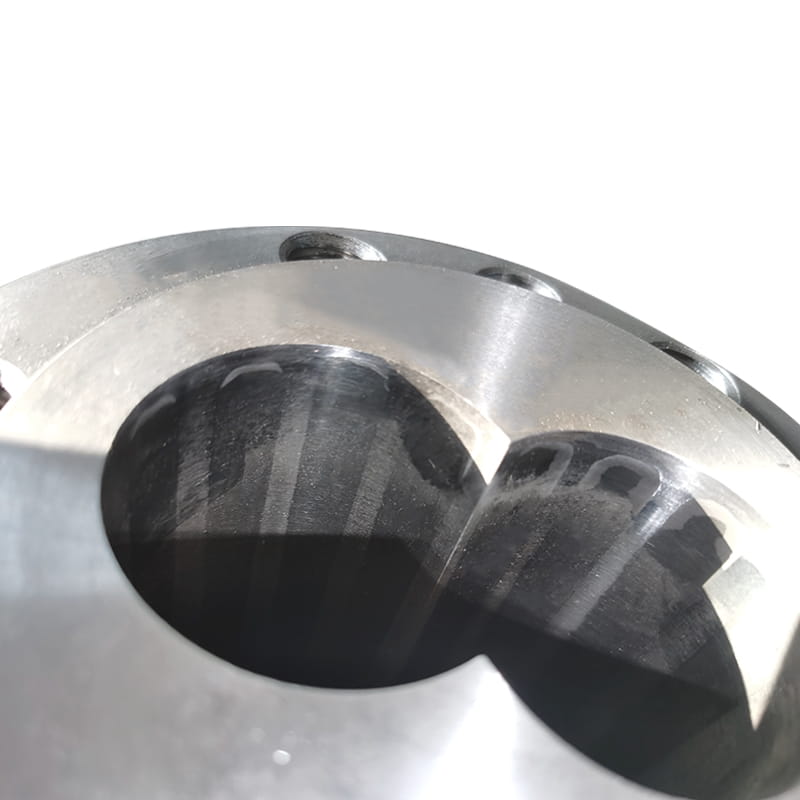

Ydermere er den samlede tæthed af den koniske skruetønde af stor betydning for materialeblandingen. Mellemrummet mellem skruen og cylinderen er præcist designet og bearbejdet, hvilket ikke kun sikrer, at materialet kan passere jævnt, men også tillader, at materialet klemmes og gnides tilstrækkeligt, når det passerer gennem mellemrummet. Denne tætte pasform kan effektivt forhindre, at materialet danner en "død zone" i tønden, det vil sige et område, hvor materialet stagnerer og ikke flyder. Når først en "død zone" opstår, vil ublandet materiale ophobes, hvilket alvorligt påvirker den samlede blandingseffekt og produktkvalitet. Designet af den koniske skruetønde kan minimere tilstedeværelsen af "døde zoner" for at sikre, at materialet fortsætter med at flyde og blandes gennem hele tønden.

I vores virksomhed er der investeret en masse energi og ressourcer i design og udvikling af den koniske skruetønde. Vi har et professionelt designteam, der dybt studerer materialers fysiske egenskaber, forarbejdningskrav og forskellige ingeniørmekaniske principper for løbende at optimere designet af den koniske skruetønde. Vi bruger avanceret forarbejdnings- og fremstillingsteknologi og højpræcisionsudstyr for at sikre, at produktionen af hver konisk skruetønde lever op til strenge kvalitetsstandarder.

engelsk

engelsk

Webmenu

Produktsøgning

Sprog

Afslut Menu

Industri nyheder

Hjem / Nyheder / Industri nyheder / Hvorfor er designet af den koniske skruetønde så vigtig for materialeblanding?

Produktkategorier

Hvorfor er designet af den koniske skruetønde så vigtig for materialeblanding?

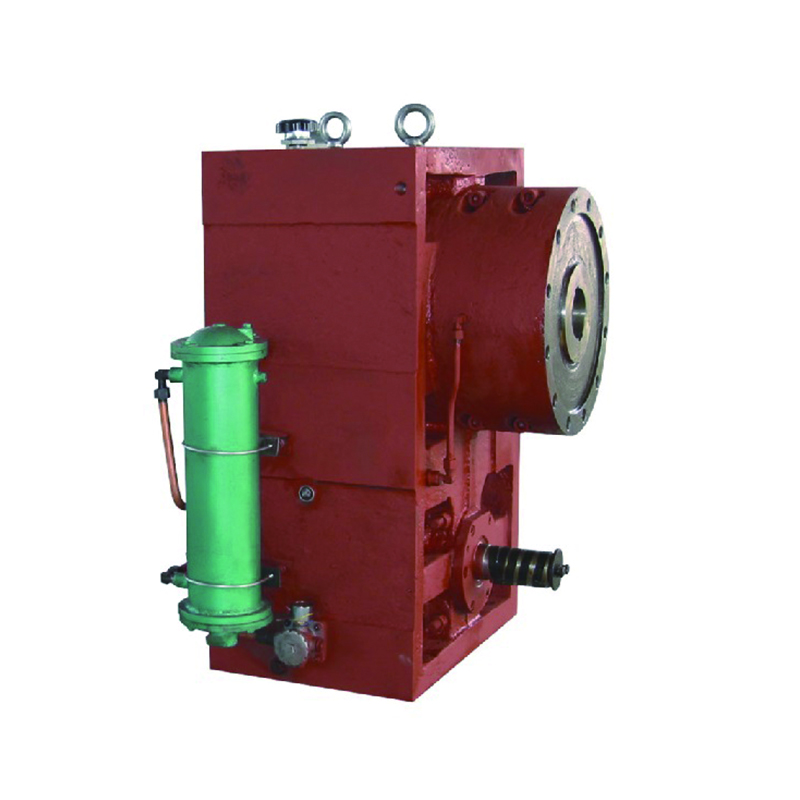

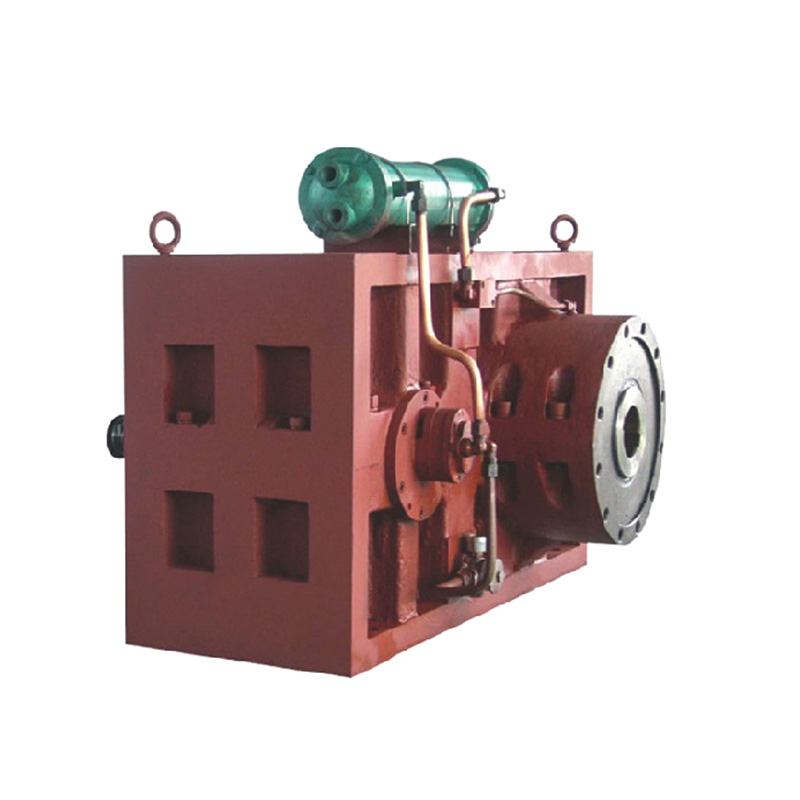

Anbefalede produkter

KONTAKT OS OG FÅ ET TILBUD

PRIORITET FOR AT LÆRE OM VORES NYE PRODUKTER

PRIORITET FOR AT LÆRE OM VORES NYE PRODUKTER

KONTAKTINFO

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Alle rettigheder forbeholdes. Producenter af plastekstruderingsmaskiner Leverandører af plastskruetønde