Jakten på højere produktivitet, bedre produktkvalitet og reducerede driftsomkostninger er konstant i polymerforarbejdning og ekstrudering. Blandt de vigtigste teknologiske fremskridt, der muliggør disse gevinster, Konisk skrue tønde Design skiller sig ud. Men hvilke specifikke ingeniørprincipper gør det iboende mere effektivt end traditionelle parallelle design? Lad os undersøge mekanikken.

Kerneudfordringen: Effektivitetsflaskehalse

Behandlingseffektivitet hænger sammen med flere faktorer:

- Effektiv smeltning: Hurtig og ensartet smeltning af råmateriale.

- Optimal blanding: Homogen distribution af tilsætningsstoffer, farver og smelte.

- Stabilt trykopbygning: Konsekvent trykgenerering til udformning af smelten.

- Håndtering af blidt materiale: Minimering af nedbrydning fra overdreven forskydning eller varme.

- Forudsigelig output: Konsekvent gennemstrømning med minimal bølgende.

Parallelle skruedesign kan, selvom de er effektive, stå over for begrænsninger i optimalt styring af disse faktorer samtidig, især når man håndterer udfordrende materialer eller kræver applikationer.

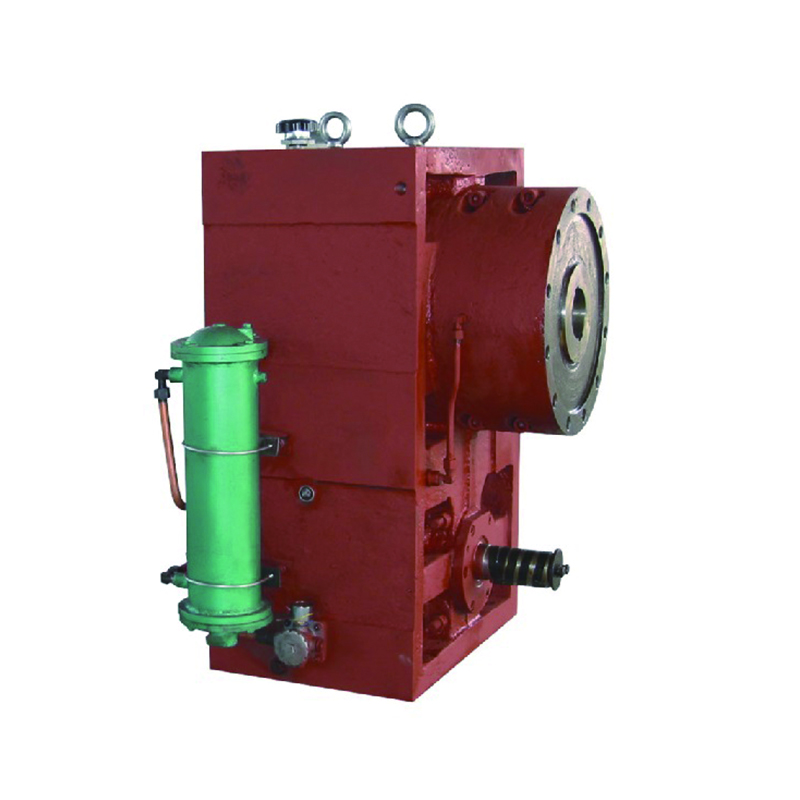

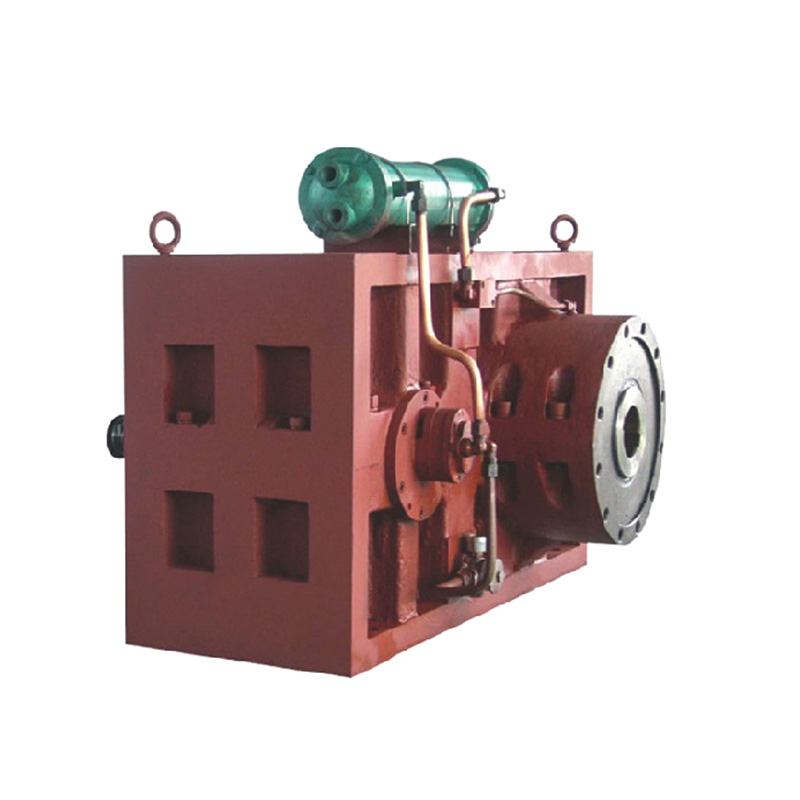

Den koniske skrue tøndefordel: konstruktion af forskellen

Det koniske design adresserer disse udfordringer gennem forskellige geometriske og funktionelle fordele:

-

Gradvis volumenreduktion og progressiv komprimering:

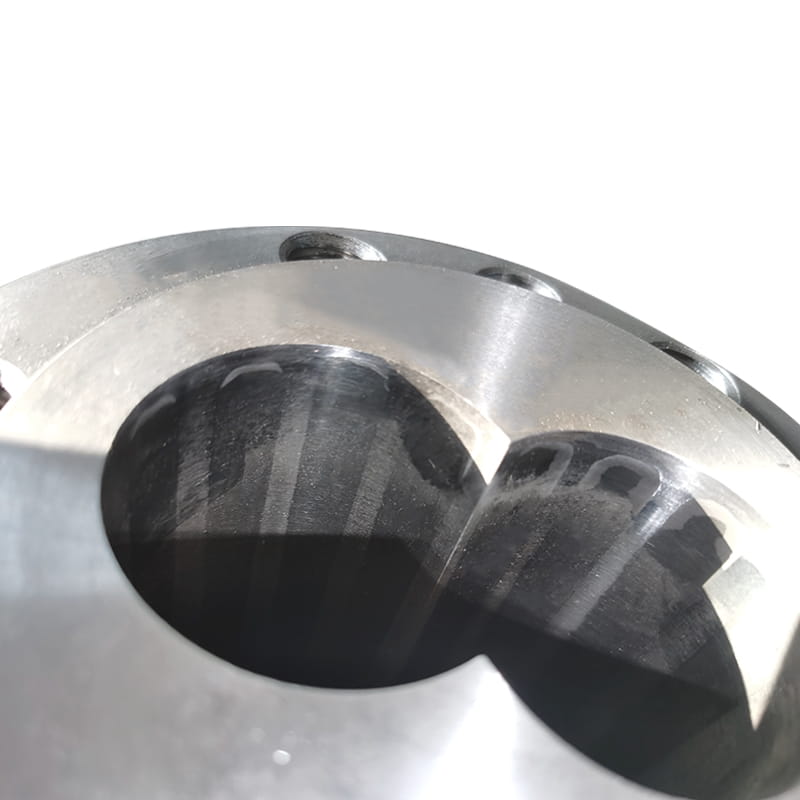

- I modsætning til parallelle skruer med en konstant roddiameter, har koniske skruer en gradvis faldende roddiameter fra tilførselszonen mod udløbsenden inden i en tønde, der taper tilsvarende.

- Effektivitetseffekt: Dette skaber en naturlig, kontinuerlig komprimeringszone langs hele skruelængden. Materiale oplever et støt stigende kompressionsforhold, når det bevæger sig fremad. Dette fremmer:

- Hurtigere og mere ensartet smeltning: Det stigende tryk forbedrer varmeoverførslen gennem ledende opvarmning mod tøndevæggen og dissipativ opvarmning fra kontrolleret forskydning. Faststoffer komprimeres effektivt og eliminerer ikke -meltede partikler før.

- Optimeret energioverførsel: Mekanisk energiindgang fra skruetotationen omdannes mere effektivt til termisk energi til smeltning på grund af den kontrollerede, vedvarende komprimering.

-

Forbedret fast transport- og foderstabilitet:

- Den større diameter ved foderzonen giver et større overfladeareal til materialeindtag.

- Effektivitetseffekt: Dette forbedrer det indledende materialegreb og formidlingseffektivitet, især fordelagtigt for pellets med lav bulk-densitet, pulvere eller regrind. Stabil fodring er grundlaget for konsekvent output og processtabilitet nedstrøms.

-

Forbedret smelteformidling og trykgenerering:

- Den konvergerende geometri bygger naturligvis tryk, når materialet bevæger sig mod den mindre udladningsende.

- Effektivitetseffekt: Dette resulterer i mere stabil og forudsigelig trykudvikling ved diehovedet sammenlignet med parallelle skruer, som ofte er afhængige af restriktive elementer. Reducerede tryksvingninger oversættes direkte til højere dimensionel stabilitet og kvalitet i det endelige produkt, hvilket minimerer skrot og afviser. Designet understøtter iboende ensartet volumetrisk forskydning.

-

Kontrolleret forskydning og blanding:

- Mens kompressionen øges, begrænser den faldende skruekanal dybde mod udladningen iboende den maksimale forskydningsspænding smelteoplevelserne.

- Effektivitetseffekt: Dette muliggør effektiv distribuerende og spredende blanding inden for komprimeringszonen uden udsætter følsomme polymerer for destruktive forskydningshastigheder, der forårsager nedbrydning. Mindre nedbrydning betyder output af højere kvalitet og færre procesafbrydelser til rengøring af nedbrudt materiale. Kontrolleret forskydning bidrager også til lavere smeltetemperaturtoppe.

-

Nedsat energiintensitet:

- Kombinationen af effektive faste stoffer, der transporterer, optimeret smeltning via komprimering snarere end ren forskydning, og stabil trykopbygning fører ofte til lavere specifikt energiforbrug (energi pr. Kg forarbejdet materiale).

- Effektivitetseffekt: Lavere energiforbrug reducerer direkte driftsomkostninger og bidrager til et mindre miljøfodaftryk.

-

Kortere opholdstidsfordeling (RTD):

- Den kontinuerlige komprimering og optimerede flowsti fører typisk til en smalere RTD.

- Effektivitetseffekt: Dette minimerer det tidsmateriale, der forbruges ved forhøjede temperaturer, hvilket yderligere reducerer risikoen for termisk nedbrydning for varmefølsomme polymerer og forbedrer farvekonsistensen under overgange.

De koniske skruetøndernes effektivitetsgevinster er ikke utilsigtede, men stammer fra grundlæggende ingeniørprincipper. Ved at udnytte en konisk geometri for at skabe progressiv volumenreduktion og iboende komprimering leverer den overlegen faste stoffer, der transporterer, hurtigere og mere ensartet smeltning, stabil trykgenerering, blid, men effektiv blanding og lavere energiforbrug. Dette oversættes direkte til konkrete fordele for processorer: højere gennemstrømning, forbedret produktkvalitet og konsistens, reducerede skrothastigheder, lavere energiregninger og forbedret behandlingsstabilitet for en bredere række materialer.